Nos publications

-

N°391 - Novembre/Décembre 2008

Produire mieux dans un contexte économique mondial perturbé

Il ne se passe pas une journée sans que la crise financière et maintenant économique ne soit reprise dans les médias. Cette situation nous rappelle que la fin d’un cycle est en cours et que les déséquilibres d’une situation passée doivent être corrigés.

Dans ce contexte financier et économique perturbé, les industriels vont avoir un rôle à jouer de premier plan. L’Islande qui est dans une situation financière très délicate actuellement, nous montre peut être une voie intéressante pour une industrie qui évolue sur le chemin de l’indépendance énergétique ! Ce pays a développé considérablement son industrie de production d’aluminium après la seconde guerre mondiale. Aujourd’hui, 48 % de la production d’électricité Islandaise sont utilisés pour cette industrie qui est la plus importante du pays.

Face à un développement croissant des activités industrielles, notamment dans le secteur de l’aluminium, ce pays met en place un programme énergétique dont l’objectif est à l’horizon 2050, de devenir le premier pays au monde totalement indépendant des ressources fossiles et polluantes.

Actuellement, 70 % de la consommation d’énergie en Islande proviennent des ressources énergétiques hydroélectriques et géothermiques. Ce chiffre constitue le meilleur pourcentage au monde pour la consommation d’énergie renouvelable et non polluante. Dans un même esprit, nous devons innover chaque année pour développer de nouveaux systèmes de chauffe industrielle moins polluants et plus économiques en énergie.

Que ce soit des brûleurs gaz ou des systèmes électriques, nos clients nous demandent des produits toujours moins polluants avec des rendements toujours meilleurs. Finalement, nos clients nous montrent la voie à suivre et nous rappellent que produire mieux en protégeant l’environnement doit être notre priorité dans les années à venir.Alexandre Locatelli, Ingénieur Bureau d’études, Kanthal France

Accès au sommaireDossier Equipements complémentaires -

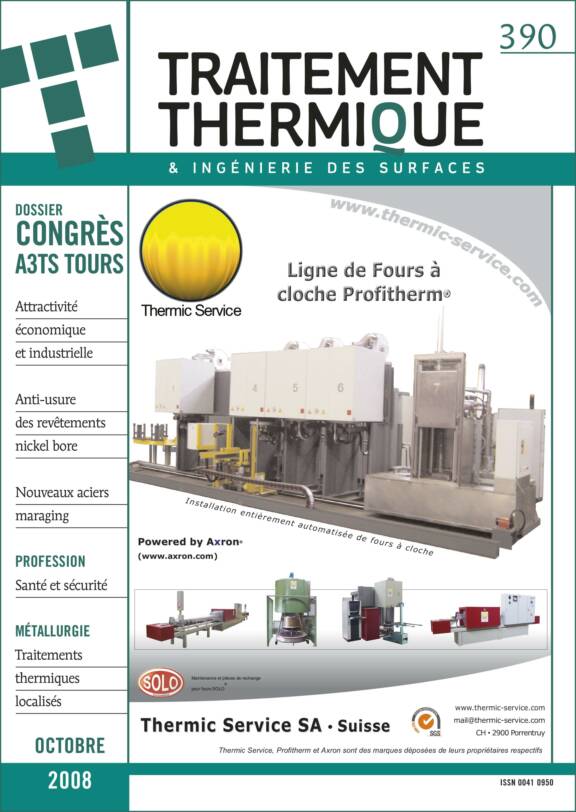

N°390 - Octobre 2008

Tours 2008 : formation, innovation, développement, sécurité, environnement…

Le 35e congrès du Traitement thermique et de l’Ingénierie de surface s’est déroulé les 11, 12 et 13 juin 2008 à Tours. Connue pour son dynamisme commercial, Tours est une métropole économique et industrielle qui comporte différentes filières à fort potentiel à commencer par celle du travail des métaux et de la métallurgie, au cœur de nos préoccupations.

La manifestation s’est déroulée au centre international de congrès Vinci, un des palais les plus accueillants de France. Elle a été marquée par une fréquentation en très nette hausse avec la présence d’un plus grand nombre d’acteurs de la profession, un moment important d’échange et de débats, avec la convivialité retrouvée, propre à notre association.

Formation, innovation, développement, sécurité, environnement, voilà les mots que nous pouvions entendre lors de nos entretiens avec les exposants. Nous restons toujours convaincus que le métier du traitement thermique et du traitement de surface au sens large du terme est et restera un maillon important dans la performance et la compétitivité de notre industrie mécanique (automobile, aéronautique, nucléaire…).

L’A3TS qui célèbrera son 40e anniversaire en 2009 se doit de retrouver son identité et son âme en fédérant les différents métiers des activités du traitement thermique et du traitement de surface en encourageant le monde enseignant et les jeunes à venir découvrir et s’investir dans notre « métier ». Face à la réglementation environnementale qui « pilote » le progrès et l’innovation, l’A3TS doit se préoccuper des relations avec les pouvoirs publics et par l’intermédiaire de ses membres être force de proposition et de développement technologique.

A n’en pas douter cette manifestation fut un succès par le nombre d’exposants et de participants ainsi que par la qualité des interventions. Nous vous donnons, d’ores et déjà, rendez-vous pour notre prochain congrès qui aura lieu à Marseille les 24, 25 et 26 juin 2009.Robert Moulin, Directeur Marketing & Commercial Bodycote, Vice-président A3TS

Accès au sommaireDossier Congrès A3TS Tour - PROFESSION -

N°389 - Septembre 2008

La mondialisation a du bon !

Où sont fabriquées les médailles olympiques largement distribuées aux athlètes chinois ? Proviennent-elles de Chine ? Au moins aurait-il été ainsi payé un tribut symbolique à l’environnement grâce à l’optimisation de l’acheminement des médailles vers le stade olympique de Pékin ! On peut penser que le CIO n’aura pas non plus livré à ses hôtes des médailles olympiques « made in Taiwan » !

Chaque jour, nous observons que le monde est devenu un village où l’on peut se procurer tous les équipements industriels dont on a besoin. La mondialisation offre actuellement une chance unique au secteur de l’instrumentation de mesure. Nos équipements sont le garant de la qualité des produits manufacturés par nos clients. Et seuls les « vieux » pays industrialisés imposent de nouvelles règles de production, plus respectueuses de l’environnement, comme l’élimination des métaux lourds de la production industrielle ou la suppression du chrome VI.

Ces nouvelles réglementations « environnementales » sont un des moteurs de la R&D. Nous devons fournir à nos clients de nouveaux équipements de mesure pour contrôler et certifier la conformité de leurs produits. Nos clients attendent de ces nouveaux appareils qu’ils réalisent simultanément une analyse matériaux, une mesure fine quantitative et une mesure non destructive. En un mot, la réglementation environnementale pilote le progrès et l’innovation, dans tout le secteur industriel et en particulier, dans le secteur de l’instrumentation et de la mesure. En travaillant étroitement avec les délégations gouvernementales et les organisations réglementaires, en développant de nouveaux procédés de mesure, en étant force de proposition technologique, nous conserverons notre leadership technologique et nous sécuriserons nos parts de marché.

Une autre conséquence de la mondialisation impacte actuellement notre activité et constitue un des vecteurs de croissance. La culture occidentale de « qualité totale » entraîna le désinvestissement en équipements de mesure et de contrôle au profit d’un échange accru de certificats et de protocoles. A l’heure de la mondialisation, force est de constater qu’une dynamique inverse, de réinvestissement en instruments de mesure est activée. Finalement, la mondialisation a du bon !Thierry Vannier, Directeur Général, Fischer France

Accès au sommaireMétallurgie - Dossier Contrôle et Mesure -

N°388 - Juin/Juillet 2008

Préparation d’une surface “ propre ” : nouvelles contraintes

Quel que soit le traitement de surface, sa fiabilité dépend de l’état de surface du matériau de base. Il y a quelques décennies, lorsqu’aucune contrainte n’était exigée, dans une gamme de traitement classique l’étape “ préparation de l’état de surface ” du matériau de base faisait systématiquement appel aux solvants chlorés pour le dégraissage, aux acides et aux bases concentrés contenant des additifs toxiques et polluants pour le décapage. Dégraissage, décapage, activation ou dépassivation étaient les mots clefs de l’étape “ préparation de l’état de surface ” d’un substrat avant l’application du traitement de surface, afin d’obtenir une surface “ propre ”, c’est-à-dire exempte de toute substance minérale, de toute pollution organique et de toute salissure.

Bien évidemment, il est nécessaire de décliner les opérations de dégraissage et de décapage en diverses variantes selon le cahier des charges et le degré de contamination du substrat. Depuis une trentaine d’années, la prise de conscience des dangers représentés par l’étape “ préparation de l’état de surface ”, ainsi que les contraintes de plus en plus draconiennes, liées à la sécurité et la santé du travail, aux directives environnementales (Reach), aux exigences des donneurs d’ordres, sans omettre le développement de nouveaux types de revêtements et enfin, l’augmentation des coûts de matières et l’économie de fluides et d’énergie, ont entraîné une profonde mutation de la gamme des traitements de surface, et plus précisément, celle de l’étape préparatoire de l’état de surface, qui conditionne l’obtention d’un produit répondant au cahier des charges.

Aux contraintes déjà évoquées, s’ajoutent celles du cahier des charges “ opérationnel ”. Tous les efforts inhérents à l’adaptation des opérations préparatoires d’un état de surface “ propre ”, tenant compte des nouvelles réglementations et normes, des nouvelles contraintes, techniques, technologiques et économiques, se portent sur les alternatives techniques et technologiques aptes à modifier l’état de surface d’un matériau.

Dans le secteur des peintures, où les produits en poudre connaissent un développement notable, lorsqu’il s’agit de traiter des matériaux non conducteurs, il est nécessaire d’appliquer une couche primaire pour rendre la surface conductrice. Industriellement pour l’obtenir, le procédé dure deux à trois heures et nécessite un passage dans 40 à 60 bains, ce qui représente une installation énorme. De plus, cette couche primaire génère des COV.

Pour y remédier, les producteurs de matières ont mis au point une gamme de résines conductrices compatibles avec la peinture par cataphorèse. Ce type de résine permet désormais d’économiser l’étape préparatoire de l’état de surface avant l’application de la peinture. Par ailleurs, elles sont conçues pour être assemblées à des pièces métalliques et résistent parfaitement aux étapes préparatoires de ces dernières, qui elles, doivent encore les subir. L’avenir sera donc de minimiser au maximum l’étape de préparation d’une surface “ propre ”, voire de l’éliminer… Comment ?J. Pagetti, Professeur émérite des Universités

Accès au sommaireSpécial Préparation de surface -

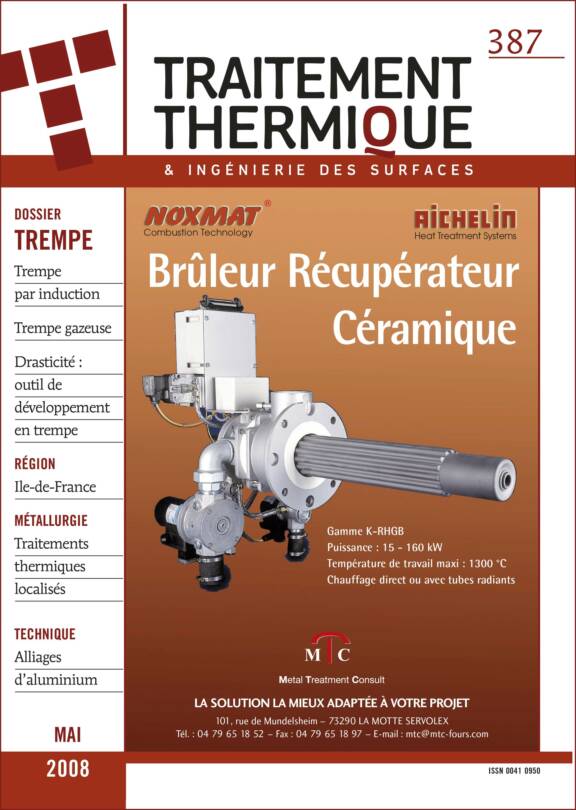

N°387 - Mai 2008

L’Industrie en Ile-de-France moteur de l’économie francilienne

L’Ile-de-France est toujours la première région industrielle française, pourtant, au fil des années sa position se fragilise et son avance se réduit. L’industrie francilienne, comme l’industrie française, subit depuis une trentaine d’année une mutation importante qui entraîne une diminution de la part de l’emploi industriel dans l’emploi total.

Alors qu’en 1980, l’industrie représentait 25 % de l’emploi et que les services 14 %, la proportion s’est inversée et au début du 3e millénaire on relève 15 % de l’emploi pour l’industrie et 24 % pour le tertiaire. Ces évolutions intervenues ces vingt dernières années devraient se poursuivre.

Tous les départements franciliens accueillent un tissu industriel important, toutefois les activités ne se répartissent pas de façon uniforme en Ile-de-France. Structurées en pôle de taille plus ou moins importante, les activités industrielles se concentrent plutôt à l’ouest et au sud de la région. A l’est, les grandes zones d’accueil sont plus rares mais en évolution.

Si plusieurs de ces pôles sont tournés vers les industries de production manufacturière, d’autres accueillent surtout des centres de R&D. Cette répartition en recherche et innovation s’est développée au travers de la création des pôles de compétitivité. De même, la R&D en entreprise est fortement polarisée géographiquement. En revanche, l’enseignement supérieur et la recherche publique sont répartis de façon plus uniforme sur la région.

Ce rapide état des lieux permet de relever quelques spécificités de l’industrie francilienne : un secteur tertiaire développé, une concentration de grandes entreprises, des équipes de recherche et des établissements d’enseignement supérieur « aspirateur » d’activités, un positionnement fort sur la haute technologie qui induit des emplois de plus en plus qualifiés, un tissu dense de petites et moyennes entreprises et une économie de la région fortement liée aux échanges internationaux avec la présence de nombreux sièges sociaux.

Cependant, malgré ces points forts, l’industrie francilienne doit faire face à quelques faiblesses, en particulier, la cohabitation avec l’urbanisation, la mutation de l’industrie de production vers les activités du tertiaire, y compris, dans la structuration des emplois. L’internationalisation de l’économie, de son côté, a accéléré les phénomènes de recentrage des activités sur le cœur de métier des entreprises et donc l’externalisation des activités périphériques, ainsi que les délocalisations pour des raisons économiques ou de conquêtes de nouveaux marchés. Enfin, certaines entreprises de sous-traitance sont amenées à suivre les grands donneurs d’ordres quand ils s’implantent à l’étranger.

Les règles du jeu changent, mais il n’en demeure pas moins que l’industrie reste aujourd’hui le moteur essentiel de l’économie d’un pays. Elle génère une dynamique importante, en particulier, en fédérant l’ensemble des acteurs du domaine que ce soit pour la formation, la recherche, la création d’entreprise, le maintien et l’intégration des activités industrielles dans l’agglomération et en anticipant les mutations prévisibles (technologiques, organisationnelles, réglementaires, environnementales…). L’industrie francilienne, pour sa part, n’échappe pas à ces évolutions et conserve un tissu industriel dynamique, compétitif et innovant contribuant ainsi comme toutes les activités économiques à l’équilibre de la société.

Sources : Drire, Conseil Général Ile-de-France.Jacky Lelièvre, Chargé de mission Communication A3TS

Accès au sommaireTechnique - Dossier Trempe - Métallurgie -

N°386 - Avril 2008

L’avenir nous appartient

La situation économique de notre pays s’est fortement dégradée par rapport à certains de nos partenaires européens, et le contraste est particulièrement saisissant avec l’Allemagne qui enregistre un excédent record de 200 milliards d’euros.

Contrairement aux idées reçues, ce ne sont pas la Chine ou l’Inde qui déséquilibrent le plus lourdement notre balance commerciale, mais bien les pays... de la zone euro.

Les Allemands ont su apprivoiser cette devise car le spectre de ses exportations est différent. Son industrie d’équipement et de machines outils est très développée. Ses marques automobiles s’expriment dans une dimension mondiale. Elle a deux fois plus d’entreprises de plus de 500 personnes capables de s’organiser et de profiter de la croissance internationale. Elle participe activement à l’équipement des nouveaux pays adhérents à l’Union Européenne, voire de la proche Russie.

Dans le domaine des équipements de traitements thermiques, ce pays représente plus de 50 constructeurs d’installations alors que nous n’en comptons plus qu’une petite douzaine. Le dernier congrès de traitements thermiques de Wiesbaden (voir compte rendu dans ce numéro) illustre bien cette euphorie et met en évidence la croissance de ce secteur d’activité.

Et notre industrie de la métallurgie, que devient-elle ? Elle a de beaux restes que beaucoup d’autres pays nous envient, mais que nous ignorons ou sacrifions sur l’autel du profit à court terme. Il faut que nous nous mobilisions pour notre industrie car l’état « protecteur » ne fera pas l’effort nécessaire à la place des entrepreneurs.

Arrêtons de raisonner dans notre microcosme quotidien, transmettons à nos jeunes le goût de la technique, développons les échanges entre chercheurs et monde industriel, voyons grand et loin.Daniel Zimmermann, Directeur Technique, Codere SA

Accès au sommaireDossier Fours - Métallurgie - Technique -

N°385 - Mars 2008

2008, l’année du rat

Les sociétés de traitements de surface, en particulier dans le secteur aéronautique, traversent une période d’évolution majeure. Elle concerne la mutation des procédés vers le « chrome free », ce qui sous-entend non pas sans chrome, mais sans chrome à la valence 6 (chromates, bichromates…) espèces chimiques réputées cancérigènes et mutagènes. Il en est des études concernant les technologies liées aux traitements de surface, comme de beaucoup d’autres. Années après années elles progressent, lentement, parfois elles marquent le pas, parfois il y a des retours en arrière. Ainsi, les années passent sans progrès décisif, jusqu’à un moment donné où la maturation du cycle aboutit. Alors, on observe un emballement du processus, un moment où tout s’accélère et où il devient évident que l’on va enfin voir naître de vrais évolutions et enfin, aboutir des années de recherches, de tâtonnements, de discussions avec les clients, les fournisseurs.

Ainsi en est-il pour le traitement de surfaces en général et pour celui des alliages d’aluminium, utilisé dans le secteur aéronautique, en particulier. Depuis le début des années 80, des programmes de recherches, internes ou coopératifs, ont été lancés, en particulier par de grandes sociétés du secteur aéronautique, appuyés par des organismes nationaux (STPA) puis européens (DG V de l’UE), pour remplacer le chrome hexavalent dans les procédés tels que, anodisation, conversion chimique et primaires de peinture, procédés parfaitement maîtrisés depuis des années. La volonté de remplacement des procédés utilisant le chrome hexavalent est fondée principalement sur son caractère nuisible pour l’environnement et l’organisme humain. De plus, dans le cas de l’anodisation chromique, se manifestait également la volonté de développer un procédé plus performant sur le plan technique, principalement concernant son incidence néfaste sur le plan du comportement en fatigue du matériau traité. Enfin, l’aspect marketing de « l’avion vert » n’est pas à écarter dans les motivations.

Des solutions sont apparues, certaines poursuivent leur développement tandis que d’autres sont abandonnées. De nouvelles possibilités sont investiguées. C’est une période particulièrement passionnante et féconde sur le plan technique.

Concernant le remplacement de l’anodisation chromique citons, les procédés d’anodisation alternatif type sulfo-borique, sulfo-citrique ou sulfo-tartrique, les procédés physiques type pulvérisation cathodique ou les procédés chimiques type sol-gel.

Dans ce mouvement, une question est en arrière-plan depuis le début : sera-t-il possible de remplacer un procédé utilisant le chrome 6 sans aménagement du cahier des charges client, compte tenu des caractéristiques anticorrosion particulièrement élevées de cet élément chimique ?

La même question se posait et se pose toujours pour d’autres procédés, largement utilisés dans le secteur aéronautique tel que le cadmiage, compte tenu de ses caractéristiques élevées en matière de tenue à la corrosion, d’aptitude au frottement, de soudabilité, de conductibilité électrique… A ce jour, la question n’est pas tranchée.

L’année du rat, réputé pour sa sagesse, commencée début février 2008, sera certainement riche en enseignements sur ce sujet majeur pour notre profession.Claude Brault, Conseiller technique & développement, AIMT France

Accès au sommaireMétallurgie - Technique - Dossier Ingénierie des surfaces -

N°384 - Janvier/Février 2008

Bientôt 2 siècles d’induction

Que de chemin parcouru depuis la découverte, vers 1830, du phénomène de l’induction par Michel Faraday. Une découverte qui, à elle seule, renferme l’essentiel des fondements de la future science de l’électrotechnique, avec les multiples développements que celle-ci va connaître tout au long du 19e siècle : la dynamo, tout d’abord, puis le moteur électrique, le transformateur, l’alternateur ; autant d’inventions majeures qui seront purement et simplement consolidées au siècle suivant. L’induction, à finalité électrothermique, va se profiler au début du 20e siècle, avec en premier lieu, le four à canal, pour la fusion par induction des métaux légers, alimenté en 50 ou 60 Hz, suivi par le four à creuset, avec ou sans culasse magnétique, alimenté par groupe tournant, pour la fusion des métaux ferreux ou non ferreux. Fin des années 30, le four à creuset atteindra une puissance et une capacité de fusion significative qui ne feront que se renforcer durant et après la seconde guerre mondiale.

Il en sera de même pour les chauffeuses par induction en MF de billettes ou lopins, lesquelles, dans les années 40 et, après le conflit mondial, vont alimenter de puissantes stations de forge, de vilebrequins par exemple (Tocco US, Elotherm Allemagne). Fonderie et forge constituent deux secteurs clés d’emploi de l’induction thermique, auxquels il faut ajouter, depuis les années 60, celui de la métallurgie spéciale : semi-conducteurs, nucléaire, optique, télécoms, faisant appel à la fusion sous vide, ou ambiance contrôlée, parfois à très haute température (plasmas inductifs). Les traitements thermiques superficiels, et parmi eux, la trempe superficielle, autre secteur vedette d’emploi de l’induction s’ils sont apparus, au début du 20e siècle, un peu plus timidement que la fusion ou la forge (cela peut être en raison du caractère plus « subtil » de leur mise en œuvre) ont connu, notamment à la faveur de la seconde guerre mondiale et connaissent encore, un développement considérable s’appuyant aujourd’hui sur une diversification croissante de leurs filières d’application. En raison du caractère spécifique de notre revue, nous leur consacrons, dans ce numéro, un article particulier.

Ce rapide tour d’horizon permet d’affirmer que, rares sont les découvertes scientifiques qui auront apporté autant que l’induction à la civilisation ou au progrès industriels de ces deux derniers siècles.Jean Reboux, Consultant induction

Accès au sommaireMétallurgie - Dossier Induction -

N°383 - Novembre/Décembre 2007

Normes, qualité, traçabilité, performances… des mots incontournables et des contraintes quotidiennes

Les mesures et le contrôle font partie intégrante des nombreuses étapes de la vie d’un produit, dès sa conception, son développement, sa production jusqu’à son utilisation. Si les techniques de mesure classiques sont pour la plupart d’entre-elles toujours d’actualité, on assiste aussi à un développement de nouvelles méthodes de plus en plus performantes et complexes.

Nous ne pouvons plus nous contenter de caractériser un alliage par des mesures de dureté, de propreté inclusionaire ou de taille de grain par microscopie optique. L’obtention d’aciers, d’alliages et de revêtements toujours plus performants passe par la maîtrise de la structure à l’échelle nanométrique. En complément des caractérisations sur le matériau, viennent ensuite tous les contrôles sur les procédés de fabrication, de traitement thermique, de traitement superficiel, d’usinage. Les certifications de type NADCAP et le respect des nombreuses normes (AMS2750-D...) sont des passages obligés pour les entreprises. La mise en application de ces normes est relativement contraignante mais représente l’assurance d’un contrôle suivi de la performance des outils de production et la formalisation d’une traçabilité parfaite.

Après le contrôle du matériau et des procédés vient ensuite le contrôle de la pièce. Aux classiques mesures dimensionnelles s’ajoutent par exemple les contrôles de défauts (magnétoscopie, radiographie…), les mesures de contraintes résiduelles…

Les codes de calculs sont aussi très avides de mesures. Pour prévoir la durée de vie d’une pièce, quel que soit le modèle numérique utilisé, aussi élaboré soit-il, si aucune donnée fiable n’est disponible, il sera difficile d’obtenir des résultats exploitables.

L’A3TS, par l’organisation de ses différentes manifestations, permet régulièrement de se tenir informé des récentes évolutions. Lors de notre dernier congrès national, un thème entier était consacré au Contrôle et notre prochaine journée nationale sur les contraintes résiduelles traitera de l’aspect mesure. Les numéros de la revue Traitement Thermique et Ingénierie des Surfaces, comme celui-ci, sont aussi un vecteur d’informations important à ne pas négliger.Pascal Lamesle, Responsable comité scientifique A3TS

Accès au sommaireDOSSIER CONTROLE & MESURE - METALLURGIE -

N°382 - Octobre 2007

L’innovation palpable au Congrès A3TS de Lille

Lille a accueilli le 35e Congrès du Traitement Thermique et de l’Ingénierie des Surfaces, les 23, 24 et 25 mai 2007 dans un Palais des Congrès qui se prêtait magnifiquement à cette manifestation où les professionnels ont pu aisément mettre en valeur leur stand et accueillir participants, clients et visiteurs.

Cette édition a été préparée soigneusement par la section France Nord/Belgique qui a pu lui donner un air de manifestation transnationale franco-belge, bien dans l’esprit d’ouverture que nous nous sommes fixés. Il en a été de même de l’insertion de notre manifestation au sein du Pôle de Compétitivité I-Trans, même si le secteur automobile nordique est un des très importants bassins d’emploi français. Ce congrès, encore marqué des interrogations et des déceptions bordelaises de l’édition précédente, avait valeur de test pour les uns, de dernière chance pour les autres. Si nous avons enregistré une fréquentation générale en très légère hausse, si majoritairement les exposants présents nous ont fait part de leur satisfaction, Lille n’a pas pu faire oublier le succès de l’édition de Reims. Néanmoins, la qualité du travail accompli, la confiance de nombreux partenaires et exposants, les actions entreprises qui n’ont pas encore toutes portées leur fruit sont autant de signes positifs.

Dernier motif de satisfaction, l’innovation. Elle a été présente pendant toutes ces journées sur l’ensemble des stands des exposants, lors du forum dont le succès est d’année en année grandissant, dans les exposés des conférenciers lors des différentes sessions et symbolisée par la remise du Prix de l’Innovation à l’un des exposants lors de la soirée de gala. Cette intéressante soirée ludique s’est déroulée dans un des magnifiques sites que l’on peut trouver dans le nord notamment chez nos voisins belges.

A n’en pas douter, cette édition a encore exacerbée l’importance de l’innovation et de la créativité, moteur de notre économie, rouage de nos entreprises. Nous continuerons à capitaliser sur ces valeurs et à nous ouvrir vers ceux qui, comme l’A3TS, veulent montrer l’importance des traitements de matériaux dans les développements techniques et technologiques futurs.Alain Viola – Président A3TS

Accès au sommaireDOSSIER CONGRES A3TS LILLE - METALLURGIE