Nos publications

-

N°401 - Mars/Avril 2010

Le prix au détriment de la qualité

Dans un monde habituellement dicté par la quête du profit, bien des choix peuvent actuellement nous surprendre, allant à l’encontre de toute notion de rentabilité et de bon sens. Bien souvent aujourd’hui, dans un projet d’investissement de biens d’équipement, le seul coût d’achat a supplanté tous les autres critères dans la décision finale. Pourtant bien d’autres facteurs (consommation, maintenance, niveau de performance) participent au coût global d’exploitation. Il devient de plus en plus difficile de justifier des écarts de prix, en dépit d’avantages technico-économiques majeurs, associés à un service performant et personnalisé. En dépit de cahiers des charges initiaux détaillés, combien de sociétés se sont laissées convaincre par les politiques tarifaires agressives – voir « low cost » - de certains acteurs de nos marchés, visant à proposer des équipements ne répondant pas à leurs attentes au final ? Plus grave, en tant que fournisseur de biens d’équipement, nous souffrons malheureusement de cette course au discount non seulement en aval chez nos clients, mais également en amont chez nos fournisseurs. Depuis quelques années et bien avant la crise, nous notons que la qualité des équipements que nous assemblons sur nos fours se dégrade. Les nouveaux modèles sont rarement aussi performants que les précédents. Nous espérons cependant que ce phénomène s’atténuera à la reprise. Il nous amène toutefois à nous demander si la notion de rapport qualité-prix, en tant qu’échelle des vertus d’un produit en fonction de son prix d’achat, a encore lieu d’être ? Comment parler de développement durable ou de lean management lorsque seul importe le montant d’un investissement sans autre analyse plus poussée de rentabilité à moyen et long terme ? En tant que constructeur d’équipement responsable, résolument engagé sur le terrain de la qualité et de l’environnement, nous luttons quotidiennement pour ne pas participer à la dynamique générale qui tend à tirer nos industries occidentales vers la médiocrité. Supprimer le superflu pour ne garder que l’essentiel, concevoir un équipement dans l’optique de l’utilisateur, écouter nos clients pour leur proposer la solution technique la mieux adaptée au juste coût, ne serait-ce pas là l’essence même du lean management ?

Ghislain Perez, directeur général des Fours Industriels BMI

Nicolas Weiss, responsable marketing et communicationAccès au sommaireDossier - Technique - Profession -

N°400 - Janvier/Février 2010

Des traitements thermiques à l’ingénierie des matériaux

Vous tenez entre les mains le numéro 400 de la revue Traitement thermique, créée en 1963. à l’origine, dans un contexte de très fort développement industriel, votre revue a participé à l’élévation des compétences de praticiens œuvrant principalement par savoir-faire et confrontés à la mise à disposition de nouveaux matériaux et procédés.

En 47 ans, beaucoup d’avancées ont été obtenues et les connaissances ont été formalisées et traduites en grande partie sous la forme d’algorithmes de pilotage et de régulation, avec la mise à disposition d’équipements performants et automatisés. La productivité a fortement augmenté, conduisant à une diminution des effectifs de la profession. Les travaux des centres de recherche se sont naturellement faits plus rares. à l’origine très séparés, les traitements thermiques et ceux de surface se sont alors rapprochés lorsque la problématique s’est orientée vers la recherche de solutions matériaux- traitements performantes, plutôt que vers la connaissance même des mécanismes physiques ou chimiques de ces traitements. Pour cette raison, la revue Traitement thermique s’est adjoint la mention « et de l’ingénierie des surfaces » dès 2001, précédant de quelques années l’ATTT, devenue l’A3TS.

Face aux évolutions des marchés industriels, des motivations des acteurs et des technologies, l’évidence d’un élargissement de la ligne éditoriale de cette revue nous est apparue. Nous devons embrasser un champ beaucoup plus large que celui des seuls traitements thermiques et de surface, pour se positionner dans la perspective de l’ingénierie des matériaux, définie comme la connaissance des matériaux (avec ou sans traitement), leurs caractérisations, leurs procédés de mise en œuvre et de traitements.

Le nouveau titre Traitements & Matériaux reflète ces objectifs tout en laissant la priorité aux traitements thermiques. Il s’agit de les inscrire, avec les traitements de surface, comme un des moyens essentiels de valorisation des matériaux métalliques et d’éclairer les solutions en concurrence parmi certains couples matériaux-traitements. La nouvelle revue Traitements & Matériaux offre ainsi aux professionnels des industries mécaniques - bureaux d’études et d’ingénierie, services de production, centres universitaires et techniques - une opportunité d’informations actualisées, rigoureuses et complètes. Revue industrielle de filière, elle constitue aussi un moyen efficace de promotion des technologies pour les entreprises concernées.

Cet élargissement éditorial s’accompagne d’une innovation majeure : la mise en place d’un site internet s’appuyant sur le potentiel d’expertises rédactionnelles et d’archives de votre revue, www.traitementsetmatériaux.fr en ligne courant avril. En plus de la version papier, Traitements & Matériaux devient une plateforme numérique d’actualité, un centre de ressources métiers, un lieu de services à l’information (bases de données formation, produits et services, librairie multimédia...), pour constituer le premier carrefour numérique de partage de connaissances et d’expériences entre professionnels. Cet espace, ouvert avant la fin du premier semestre 2010, est aussi fait pour accueillir vos contributions techniques, répondre à vos besoins, relater vos expériences et vos innovations.Claude Leroux, Conseiller de la Rédaction

Jean-Christophe Raveau, Directeur de la publicationAccès au sommaireDossier -

N°399 - Novembre/Décembre 2009

S’engager durablement dans les économies d’énergie

D’un point de vue législatif et normatif, tant au niveau français qu’européen, ces dernières années ont été plutôt actives dans les thèmes de la protection de l’environnement et de la maîtrise de l’énergie et le rythme ne semble pas vouloir se ralentir. Sur le plan énergétique, la loi de programmation et d’orientation de la politique énergétique (loi POPE) a défini des objectifs chiffrés de réduction de l’intensité énergétique* (2 % par an) et a instauré la mise en place d’un système de certificat d’économies d’énergie parmi les mesures incitatives à l’utilisation rationnelle de l’énergie (URE). Le Grenelle de l’environnement poursuit cet objectif en reconduisant le dispositif.

Le domaine des traitements thermiques et de l’ingénierie de surfaces est un « terrain » favorable à la réflexion sur la recherche de l’optimisation énergétique et environnementale des procédés, voire des écotechnologies. Cette approche passe par la réalisation de bilans énergétiques et environnementaux utilisant des outils et méthodes plus ou moins approfondis et poussés dans leur objectif, du diagnostic incluant des campagnes de mesures des impacts et de la consommation d’énergie à l’étude reprenant une part de la démarche de l’analyse du cycle de vie. L’Ademe incite fortement tous les acteurs économiques à entreprendre cette démarche et peut les conseiller, les accompagner, y compris par des aides financières. La normalisation participe également à l’incitation vers des procédés et des pratiques plus respectueuses de l’environnement en créant par exemple un Forum d’échanges et d’animation sur la maîtrise de l’énergie au niveau français et son équivalent européen, le SFEM. La parution de documents de référence tel le Référentiel de bonnes pratiques du diagnostic énergétique dans l’industrie (AFNOR-BP X 30 120) et plus récemment, en juillet 2009, la première norme européenne sur un Système de management de l’énergie (NF EN 16 001) montrent la volonté des acteurs économiques de s’engager durablement vers des pratiques harmonisées. Le niveau international n’est pas en reste, ISO étant en cours de travaux de préparation d’une norme sur le sujet (pr ISO 50001).

La France est bien placée dans le domaine de la maîtrise de l’énergie pour faire valoir son savoir-faire qu’il relève de la politique énergétique, des stratégies à mettre en place, des systèmes de calculs des économies d’énergie ou de l’optimisation énergétique des procédés. La période est donc riche d’avancées et de valorisation de l’expérience française de plus de trente ans dans le domaine des économies d’énergie. Son rôle est reconnu au niveau européen et international. Ces avancées doivent se poursuivre qu’elles soient en recherche, développement, méthodes et outils d’analyse. La voie est ouverte dans la perspective des écotechnologies.

* Intensité énergétique = indicateur macro- économique, consommation d’énergie/PIB.Sylvie Riou, Ademe

Accès au sommaireDossier Environnement -

N°398 - Octobre 2009

L’innovation, levier du développement de nos entreprises

La France vient de subir une crise de très grande ampleur ; crise de l’économie, mais également un avertissement que plus rien, demain, ne devra être pareil. Elle illustre parfaitement, me semble- t-il, cette phrase attribué à Antoine de Saint-Exupéry : « Nous n’héritons pas de la terre de nos parents, nous l’empruntons à nos enfants ».

C’est donc dans ce contexte que s’est déroulé le 37e Congrès du traitement thermique et de l’ingénierie des surfaces, articulé autour du thème « innovation et développement industriel dans le traitement des matériaux ». Du 24 au 26 juin 2009, au palais des congrès du parc Chanot de Marseille, cet événement s’est tenu en parallèle avec le premier Salon du vide et des traitements des matériaux (SVTM), organisé par l’A3TS et la Société Française du Vide.

Le choix de la ville de Marseille n’a pas été anodin. Métropole économique et touristique placée au sein de la région PACA qui possède un riche tissu de PME-PMI répondant aux besoins de sous-traitance de grands donneurs d’ordres et constituant un solide point d’ancrage industriel. La région occupe ainsi des places de leader en sidérurgie, aéronautique, réparation navale, génie océanique, micro-électronique, robotique…

Face aux enjeux économiques, sociaux et environnementaux, l’innovation « process-produit-matériaux » est désormais le levier indispensable du développement et de la pérennité de nos entreprises dans une économie de plus en plus concurrentielle. Deux sessions lui ont été dédiées sur le Congrès de l’A3TS, l’une aux matériaux métalliques et à leurs traitements thermiques et l’autre aux traitements et revêtements de surface. Dans ce domaine, l’innovation et le développement se situent en particulier dans la recherche des traitements de substitution aux revêtements par voie humide.

Au regard de l’intérêt suscité par ces événements, l’édition 2010 du SVTM aura lieu du 16 au 18 juin à Metz avec le même partenaire, la SFV.

L’année 2009 laissera un sinistre souvenir à notre industrie. Elle pourrait toutefois finir mieux qu’elle n’avait commencé. La nature humaine étant ce qu’elle est, ce sont les règles qu’il faut changer, si l’on veut éviter que l’histoire se répète.Robert Moulin, Président de l’A3TS, Directeur commercial, Bodycote

Accès au sommaireDossier Congrès A3TS - SVTM 2009 -

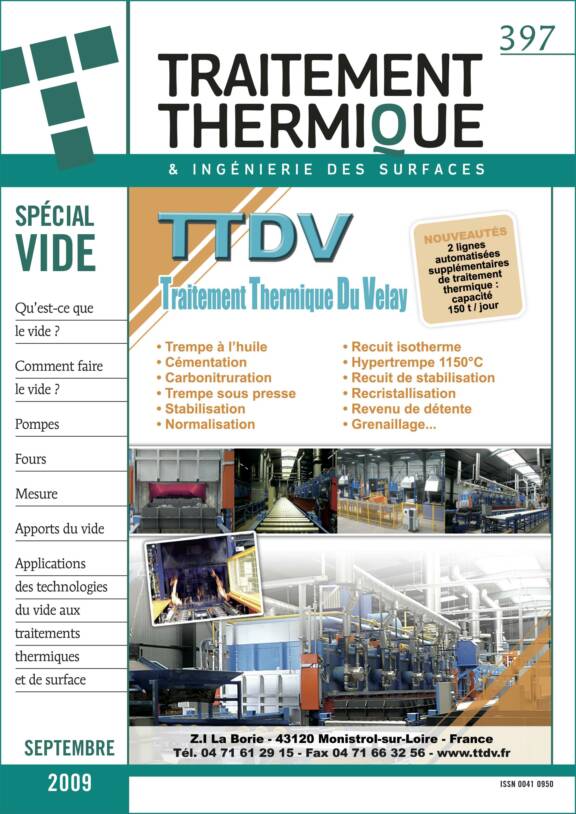

N°397 - Septembre 2009

Et le vide sauva la DS...

Il fut un temps où les mécaniciens se plaignaient des traiteurs (à façon ou intégrés) qui leur « déformaient », « oxydaient », « maltraitaient » leurs pièces si bien usinées. Les traitements se faisaient en bains de sels ou sous atmosphère (thermochimiques). Quoique de bonne qualité ces traitements altéraient les pièces de différentes façons.

Est arrivé il y a 30 ans environ le traitement sous vide qui allait dans les décennies suivantes opérer une véritable révolution. On peut dire que les développements techniques réalisés dans les pays industrialisés (particulièrement dans la mécanique et l’aéronautique) ont concerné en priorité le traitement sous vide qui figure parmi les plus spectaculaires.

Le pays ayant fait le plus progresser ce type de traitement est vraisemblablement la France. A ceci plusieurs raisons :

• A commencer par la présence en ce pays d’une puissante industrie aéronautique qui à l’image des sociétés américaines utilisa le vide avec succès pour des opérations sensibles telles que le brasage ou le traitement d’alliages spéciaux. Ces traitements furent réalisés dans ses différents sites (Aérospatiale, Snecma, Eurocopter, Turbomeca, Ratier...) et dans des fours adaptés.

• Le PDG d’un puissant groupe français de traitement à façon favorisa le traitement sous vide équipant toutes ses usines de fours spécialisés, ce qui a permis à tous les outilleurs et mécaniciens d’abandonner le traitement en bains de sel et ses défaillances. On constate alors la présence d’un nombre important de fours sous vide utilisés en France.

Anecdotiquement, il faut savoir que la fameuse suspension hydraulique de la DS Citroën fut sauvée par le traitement dans un four sous vide. Le tiroir central, pièce en acier rapide traitée en bains de sel, était la cause d’incidents provoqués par du sel résiduel logé dans les nombreuses canalisations. La trempe sous vide importée des USA apporta la solution et la célèbre suspension fut sauvée.

Progressivement, fabricants et utilisateurs joignant leurs efforts et allant vers des solutions innovantes, dépassèrent la trempe et le brasage pour des opérations sophistiquées telles que la cémentation basse pression, la nitruration ionique, le brasage de l’inox et de l’aluminium, la nitruration basse pression, le frittage, la maturation (de titane par exemple), l’implantation ionique, la carburation basse température pour acier inoxydable, des traitements duplex associant nitruration ionique et dépôt de carbone DLC par plasma DC pulsé. Depuis les différents constructeurs européens se sont efforcés et s’efforcent de suivre et poursuivre l’évolution de cette remarquable technique qui a encore du chemin à parcourir.René Caulé

Accès au sommaireSpécial Vide -

N°396 - Juin/Juillet 2009

La recherche de « l’exactitude » en mesure de température

J’ai conservé de mon passage en fonderie d’acier dans le groupe AFE dans les années 1990, des souvenirs très forts, des amis fidèles, et aussi une certitude : l’excellence est la seule voie de survie pour l’industrie de process dans nos pays à coûts de main-d’œuvre élevés et cette excellence passe par la maîtrise des procédés, en particulier le contrôle de la température.

Il est en effet communément admis dans le monde du process, comme par exemple les traitements thermiques, que la stabilité et l’homogénéité sont les deux critères essentiels à la maîtrise de la conduite des procédés. Je ne remets nullement en cause cette assertion car elle est parfaitement vérifiée.

Mais vous permettrez à un fabricant de capteurs de température de faire valoir sa conviction en la matière : de notre point de vue, cela ne suffit pas, ou plutôt, cela ne suffit plus. Il faut rechercher l’exactitude de la mesure afin de caractériser entièrement un procédé thermique. On reste stupéfait devant les résultats obtenus dès lors que l’on se rapproche de la température métrologiquement voulue. Pourquoi ? Car cette recherche d’exactitude oblige à parfaire tous les aspects de la mesure et de la régulation : tout se met en place pour obtenir un procédé sans variabilité, délivrant un produit de qualité déterminée. Cette exigence métrologique porte ses fruits et les gains rejaillissent alors sur plusieurs tableaux : une meilleure qualité des produits finis, une plus grande efficacité énergétique et des coûts moindres de maintenance des équipements.

Est-ce le hasard si parmi nos clients, ceux qui ont précisément cette démarche d’exigence vis-à-vis de l’exactitude sont toujours performants économiquement, parfois leaders mondiaux dans leur domaine ? Ils recherchent, pour leur procédé, la mesure exacte au degré Celsius, voire au dixième de degré Celsius près.

Les exigences de mesures de température iront toujours croissantes car c’est la loi de survie de nos clients. La vocation de Pyro-Contrôle est d’accompagner cette évolution nécessaire et inévitable et nous proposons plusieurs solutions industrielles visant à obtenir la meilleure « exactitude » de température. Pyro-Contrôle est partenaire du forum « Instrum Expert » pour la mesure de température.Thierry Vigneron, Directeur Général, Pyro-Contrôle

Accès au sommaireDossier Contrôle et Mesure -

N°395 - Mai 2009

Utiliser les ressources de notre planète avec parcimonie

Dans le choix d’un équipement nous appliquons souvent des critères bien connus. Nous faisons surtout attention à leur compatibilité avec nos installations et c’est tout à fait compréhensible.

Cependant, dans notre course à la rentabilité, avons-nous jamais eu le reflexe d’y associer la notion d’environnement ? Si vous l’avez fait, c’est que vous êtes parmi les personnes ayant compris l’importance de leur devoir envers notre planète.

Le choix d’un équipement que l’on doit insérer à un endroit bien précis d’un procédé, ou bien le choix d’une machine dédiée à une opération bien déterminée se fait souvent en fonction du produit à fabriquer. Nous nous fions alors, à leurs caractéristiques, c’est-à-dire à leur capacité de qualité et de productivité, nos maîtres mots.

Pour les équipements, en dehors des périphériques nécessaires, nous pouvons avoir un certain nombre de machines, d’appareils annexes optimisant leur fonctionnement. Lors de notre choix, nous étudions leur compatibilité avec la machine principale et leur prix pour diminuer les coûts de fabrication dans une attitude de gain à court terme. Mais cette attitude n’a- t-elle pas une grande part dans la crise que nous traversons ?

Les procédés de traitement thermique utilisent des composants polluants, produits ou consommables dangereux pour notre environnement. Dans cette optique, nous devrions faire attention au choix des équipements complémentaires pouvant apporter une qualité supplémentaire à nos produits, diminuer les consommables toxiques, utiliser moins d’agents chimiques et donc, faire des profits à « long terme ».

Inclure dans nos critères de choix de matériel – principal ou complémentaire – l’utilisation économique de nos ressources et la protection de l’environnement nous permettrait de faire des investissements durables et serait une façon de tirer de la crise que nous traversons un précieux enseignement.Mehmet Saran, Ingénieur Électronicien & IAE, Administrateur de LEFCO SA

Accès au sommaireTechnique - Dossier Equipements complémentaires - Métallurgie -

N°394 - Avril 2009

Une chance pour l’avenir

Il ne se passe pas une journée sans être confronté à des informations pessimistes provenant de la crise économique internationale. La crise financière et immobilière exportée par les états-Unis a contaminé tous les secteurs de l’économie et va sans doute se ressentir dans tous les ménages.

C’est l’industrie automobile qui est particulièrement touchée en France et en Allemagne, secteur d’ordinaire si prédominant. Chômage partiel, licenciements économiques et fermetures d’usines font les titres des journaux. Cette évolution a dramatiquement touché les ateliers de traitement thermique à façon et les constructeurs de fours par extension. Des capacités réduites à 50 % voire moins en moyenne en sont la conséquence. La « sortie du tunnel » n’est pas encore visible.

Il existe cependant des exceptions et des marchés de niche dans le traitement thermique. Ainsi le niveau des commandes dans le secteur des éoliennes (engrenages, moteurs et générateurs), du transport ferroviaire et surtout du secteur énergétique (turbines) est encore satisfaisant. Il reste à espérer que les gouvernements maintiendront le cap pour augmenter la production d’énergie d’origine éolienne mondiale d’un pourcentage de 1 à 20 % dans les 20 prochaines années. Cette évolution aurait pour conséquence l’installation de quelques centaines de milliers d’éoliennes et le traitement thermique d’engrenages, de roulements et d’éléments de fixations de grande taille associé.

La crise actuelle qui va d’une part augmenter le chômage et faire reculer le niveau de vie est aussi une chance pour l’avenir. En parallèle aux mesures nécessaires d’optimisation des coûts, les entreprises cherchent à développer dès à présent les produits et les procédés qui leur apporteront les résultats positifs sur le marché pendant ou au plus tard après la crise. Les constructeurs qui étaient occupés jusqu’à présent par leur haut niveau de commandes, doivent désormais absolument penser à l’innovation.

L’industrie automobile va peut-être lancer plus vite que prévu le véhicule consommant 3 litres sur le marché. L’efficacité énergétique et l’écologie sont des vecteurs de l’avenir et de la conjoncture économique mondiale. Les primes à la casse en Allemagne et en France ont permis au constructeur Volkswagen de réaliser un chiffre d’affaires record. Même chez Peugeot, Renault et Opel, le nombre de petites voitures produites est en augmentation par rapport à la période avant la crise. Ce qui est déjà depuis longtemps d’actualité pour l’électroménager devra désormais aider l’acheteur de voitures dans son choix : une répartition claire et ordonnée des véhicules en fonction de leur consommation.

Dans le domaine du traitement thermique et de la construction de fours, les innovations qui vont être mises sur le marché portent sur l’efficacité énergétique et l’environnement. Ceux qui maîtrisent leurs machines et leurs procédés de traitement sortiront plus fort de cette crise, cependant après une « traversée du désert » encore difficilement prévisible. L’important est de garder une vision claire, mesurée et à long terme. Nous avons appris des erreurs de stratégie d’entreprise et de la recherche de profits à court terme des autres secteurs !Kai Heusler, Rübig GmbH & Co KG

Accès au sommaireDossier Four - Technique -

N°393 - Mars 2009

Un monde d’innovations imaginaire

Les acteurs de la R&T et notamment ceux qui ont en charge la compétence des traitements des matériaux, traitement thermique et traitement de surface, sont aujourd’hui des femmes et des hommes heureux dans un monde que je souhaite visiter avec vous. Dans ce monde imaginaire, il n’y a jamais eu autant d’innovations qui se trouvent toutes ainsi à portée de main. Paradoxalement les ingénieurs, les techniciens, ont à faire face à une difficulté majeure, celle qui consiste à résoudre une équation complexe.

En effet, la situation peut ainsi être décrite de la manière suivante. Il existe une vraie force motrice pour le développement de l’innovation en raison de l’afflux de réglementations nationales et européennes touchant produits et procédés, l’obsolescence des matériaux et des produits qui est guidée par la recherche accrue de gain de productivité et devant le besoin des concepteurs, de leurs clients de faire du mieux, du moins cher et du plus endurant. Ainsi, nos chercheurs, ingénieurs et techniciens se sont donc mis consciencieusement au travail. C’est ainsi que nous avons vu apparaître nombre de nouveautés notamment dans le traitement de surfaces. Ces derniers les ont évidemment rapidement testées, valorisées, optimisées voir vulgarisées pour les mettre à disposition respectant de magnifiques « road maps », des délais tendus et des budgets serrés, un vrai tour de force en somme.

Mais voilà, toutes ces innovations, ces ruptures technologiques présentent des caractéristiques qui vont les rendre difficilement acceptables et utilisables. Ainsi, ne va-t-on pas leur reprocher de ne pas être disponibles sur l’ensemble des marchés, que leur propriété industrielle soit robuste, des brevets en protègent les inventeurs, qu’ils ne soient pas disponibles en pays low cost, qu’ils ne fassent pas encore l’objet de normes internationales, qu’elles ne soient le fruit du travail que d’une seule société et surtout qu’elles n’aient pas encore été adoptées par la concurrence ! Un vrai non sens en terme de “ procurement ”.

Ainsi, notre innovation devient une victime de plus d’une équation technico-économique sans solution et avec elle on constate que c’est toute la motivation et la créativité initiale qui petit à petit vont disparaître et à l’extrémité de la chaîne, c’est la création d’emplois qui ne se fera pas.

La pensée économique unique aurait-elle encore de beaux jours devant elle dans certaine contrée imaginaire ? Non bien sûr. Et toute ressemblance avec une situation technique et/ou économique existante ou ayant existée au sein de votre entreprise ne serait que le fruit du hasard.Alain Viola, En charge de la R&T, Direction des Matériaux et Procédés, Groupe Safran

Accès au sommaireDossier Ingénierie des surfaces -

N°392 - Janvier/Février 2009

S’appuyer sur des partenaires pour être aux normes

Pour ce nouveau numéro consacré à la trempe, j’ai de nouveau le plaisir de m’adresser aux lecteurs à travers ces quelques lignes. Lors de mon éditorial précédent (n° 365 d’août-septembre 2005), nous étions en pleine crise concernant le prix du pétrole. Aujourd’hui, nous sommes en crise économique. Celle-ci touche de plein fouet le monde de l’industrie automobile et par voie de conséquence tous les intervenants de ce marché. Vous connaissez comme moi le dicton, jamais deux sans… J’espère que lors de mon prochain éditorial je ferais mentir celui-ci. Vous n’êtes pas sans savoir qu’en Europe, une nouvelle réglementation concernant les produits chimiques Reach* a été mise en place en juillet 2007. La fin de pré-enregistrement des dossiers de produit est intervenue au 30 novembre 2008. Il est difficile à ce jour d’évaluer l’impact de cette nouvelle réglementation dans notre métier. Nous aurons une meilleure vue d’ensemble courant 2009.

En France, l’arrêté du 13 Juillet 2006 réglemente l’utilisation des produits contenant les formaldéhydes. Cet arrêté a eu comme principal impact une reformulation des produits contenant des bactéricides libérateurs de formol. En ce qui concerne les produits de traitement thermique, les produits visés ont été les fluides de trempe aqueux. Dans le monde du traitement thermique, on parle beaucoup également de la mise en place du CQI-9. Comme vous le voyez, nous vivons dans un monde qui bouge.

C’est pourquoi, il est nécessaire aujourd’hui de s’appuyer sur des partenaires proposant des produits respectant toutes ces nouvelles réglementations et ayant pour éthique la protection de l’homme et de l’environnement.

*http://europa.euOdile Alleaume, Global Technology Team leader Quenching, Shell Metalworking

Accès au sommaireTechnique - Dossier Trempe