Tous les articles parus dans Traitements & Matériaux

Le chauffage par induction est utilisé pour la trempe des aciers. La simulation par éléments finis est un outil pour maîtriser le procédé multiphysique qu’est l’induction, avec un couplage entre les phénomènes électromagnétiques, thermomécaniques et métallurgiques. L’utilisation du code de calcul électromagnétique, intégré dans le logiciel Forge, est présentée dans cet article. Il permet une étude complète du procédé, depuis le générateur jusqu’aux résultats…

Une nouvelle version de la norme EN 12681 sur la radiographie sur les pièces de fonderie est parue. Explications des évolutions.

Aujourd’hui, l’impression 3D a trouvé sa place dans le milieu industriel, y compris dans le traitement des pièces métalliques. Cette technologie poursuit son développement et trouve des nouvelles applications. Qu’en est-il du procédé ADAM ? Quels sont ses avantages ?

L’acier inoxydable 17-4PH (1.4542) est aujourd’hui un des matériaux proposés en fabrication additive de manière courante. Une pièce mécanique obtenue par fusion laser à partir de cette nuance doit obligatoirement subir des traitements thermiques spécifiques. Explications.

Après l’article paru en 2015, nous revenons dans l’univers de la pétanque pour nous intéresser à la boule lyonnaise dont les caractéristiques sont un peu particulières que ce soit en termes d'alliages, de fabrication, de dimensionnements. Explications.

Cet article est un état de l’art de la fabrication additive utilisant un produit d’apport sous forme de fil. Les différentes technologies, leurs caractéristiques et les principaux paramètres de fabrication sont détaillés. Pour chaque technologie, des exemples d’applications sont donnés. Les stratégies de dépôt et de fabrication sont abordées. Un choix judicieux de ces stratégies est nécessaire pour obtenir la géométrie de pièce souhaitée et des propriétés mécaniques…

Les spécifications aéronautiques ou automobiles nous demandent, à juste titre, de contrôler l'enrichissement carbone au cours de cémentation. Mais qu'en est-il lorsque l'on réalise des carbonitrurations... Cet article rappelle l'intérêt des carbonitrurations et souligne l'importance de la maîtrise de l'enrichissement azote lorsque nous sommes en face des réactions hors équilibre.

La nitruration ionique n’utilise pas de sels, d’ammoniaque, ni de grosses quantités de gaz. La conception des fours contribue à ces avantages comme à d’autres. Explications.

La recherche de solution pour protéger l’environnement a conduit à de récents développements en matière de nitruration ionique. Quels sont les bénéfices en matière d’écologie face à la nitruration gazeuse traditionnelle ?

Associée à un traitement thermique d'austénitisation, de cémentation ou de carbonitruration sous atmosphères contrôlées, la trempe en bain de sel présente de nombreux avantages techniques et économiques. Avec une plage de température comprise entre 180 °C et 450 °C, le refroidissement en bain de sel reste la solution idéale pour réduire les déformations au maximum. La société Codere propose une solution industrielle fiable et approuvée par les plus grand donneurs d'ordres.

Le potentiel de réduction du frottement et de l’usure fait des couches minces DLC des solutions courantes pour les moteurs de voitures. L’utilisation de matériaux à base de DLC, pour des applications tribologiques nécessitant aussi une bonne résistance à la corrosion des pièces revêtues est envisagée. Comment évaluer la résistance à la corrosion de dépôts DLC ? Une méthode qualitative et quantitative est exposée ici.

La compression de poudres métalliques, le moulage par injection de métal (MIM : Metal Injection Molding), l’impression 3D et autres technologies similaires peuvent tirer un grand profit du frittage sous vide. Explications.

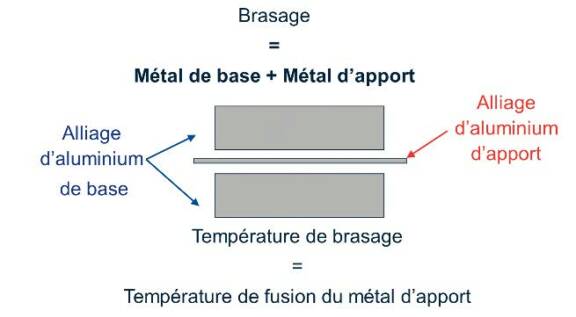

La recherche d’un gain de poids et de performance a démocratisé l’emploi de l’aluminium dans l’industrie aéronautique, moteur d’innovation pour de nombreuses industries. La fabrication de certaines pièces en aluminium nécessite un brasage dans des fours sous vide. C’est le cas de nombreux échangeurs thermiques utilisés dans la conception des systèmes aéronautiques. Les avantages du brasage en four sous vide résident dans sa rapidité d’exécution, sa répétabilité, la…

La projection thermique est fort utilisée aujourd’hui pour nombre de traitements de surface. Reste que la filtration de l’air se doit d’être adaptée. Les poudres non adhérentes au substrat doivent être captées.

La fabrication additive est un procédé de plus en plus convoité. L’inconvénient réside dans la rugosité des pièces traitées par ce biais. La caractérisation des surfaces brutes générées en additif est un premier enjeu aujourd’hui ; le second : la finition des surfaces.

L’oxydation électrolytique à décharge plasma présente plusieurs avantages pour produire des revêtements extrêmement résistants à l’usure et à la corrosion, et par ailleurs particulièrement stables thermiquement et chimiquement.

La fabrication des implants orthopédiques est exigeante en matière de réglementation pour des questions de sécurité des patients. Marle en fait une de ses spécialités.

Une voie a été trouvée vers une nouvelle méthode de contrôle non destructif de la fissuration par fatigue lors de tests mécaniques en laboratoire ou éventuellement sur des pièces et structures en service. Explications.

Plusieurs procédés de fabrication sont envisageables en fabrication additive. Mais quelles sont les solutions de finition de surface post-fabrication additive ?

Retour d’expérience chez Traitement Thermique de l'Ouest (TTO) à Angers.