Tous les articles parus dans Traitements & Matériaux

Outil de contrôle de pièce, la tomographie est une technique consistant à reconstruire le volume d’un objet. Frank Thibault de la société Carl Zeiss SAS nous éclaire sur la technologie et ses aptitudes.

Enregistrer les températures du four est une évidence en traitement thermique. Le profilage «hot box» est bien connu. Quels sont ses avantages et ses problématiques ?

De nouveaux procédés de fabrication additive métal, alternatifs à ceux par fusion, se développent. Ils reposent sur une consolidation par frittage. Parmi eux, se trouve le Metal Binder Jetting (MBJ), objet de l’article.

Les matériaux issus de la fabrication additive sont-ils aussi performants que leurs homologues forgés ou coulés, en termes de résistance à l’oxydation ? Le comportement d’échantillons en IN 718 produits par fusion laser et faisceau d’électrons, est comparé à celui d’un alliage de référence forgé-traité.

Comme nous l’avons vu dans la première partie de l’article parue dans le numéro 457 de Traitements & Matériaux, nous passerons en revue les avantages et les inconvénients des technologies du Binder Jetting et du Moulage par injection de métal (MIM).

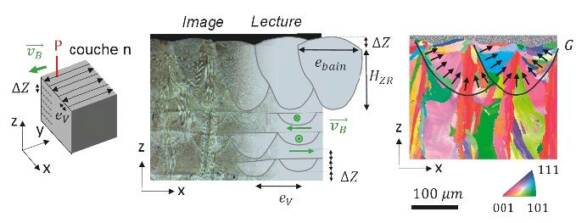

Afin de garantir la qualité des pièces conçues par fabrication additive, il est primordial de sélectionner judicieusement les paramètres de fabrication. Comment faire le meilleur choix ? Cet article illustre certains des phénomènes physiques dont la connaissance est utile pour le choix d’un meilleur compromis. Il s’appuie sur les données expérimentales de deux superalliages base nickel utilisés au sein du groupe Safran.

La fabrication additive métallique se développe et offre entre autres de nouvelles possibilités en termes de géométries des pièces. Les gaz industriels jouent ici un rôle essentiel pour assurer la qualité et la reproductibilité des pièces ainsi obtenues.

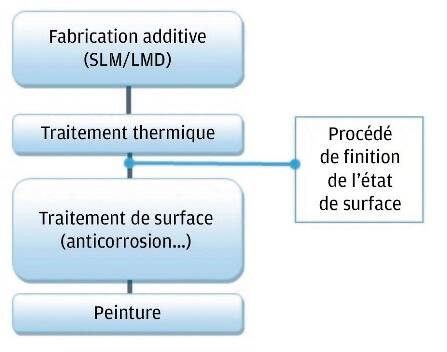

Dans le cadre du projet After ALM de l’IRT M2P, le Cirimat -RTS développe un procédé innovant de polissage électrolytique plasma (PeP) sur des pièces en alliages d’aluminium AS7G06, élaborées par fabrication additive. Des essais ont été réalisés. En voici les résultats.

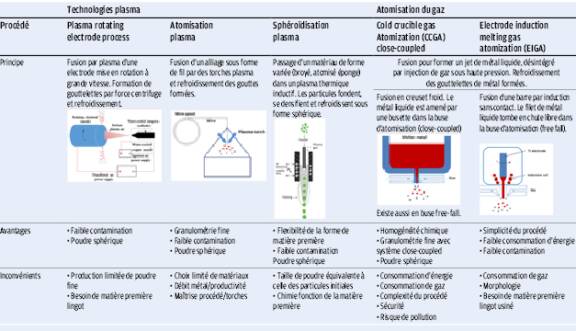

Dans des procédés tels que la fabrication additive, il est nécessaire d’utiliser de la poudre. L’atomisation de poudres d’alliages de titane est une technologie possible.

De nouveaux éclairages en matière de fragilisation par l’hydrogène ont permis de développer la solution © DEGAZ+. Son objectif : limiter fortement la durée du traitement et simplifier l’organisation en production.

Les revêtements DLC sont un choix possible pour améliorer les performances tribologiques de pièces mécaniques. Les DLC dopés apparaissent de nos jours comme de plus en plus pertinents pour répondre aux problématiques liées à l’optimisation des couches de DLC.

Reach est le règlement européen qui couvre l’enregistrement, l’évaluation, l’autorisation et la restriction des produits chimiques. Il interdit l’utilisation de composés de chrome VI dans l’Union européenne depuis septembre 2017. Comment garantir ses utilisations ? Le CEHTRA (Consultancy for Environmental & Human Toxicology and Risk Assessment) donne quelques pistes.

Puisque la réduction des émissions à effet de serre est l'affaire de tous, nous vous proposons des axes de travail pour réduire la consommation énergétique pour le chauffage par induction.

Le MIM et le Binder Jetting sont deux technologies utilisées pour la fabrication de petites pièces de métalliques. Les comparer permet de mieux faire un choix.

Les essais avant la construction d’une installation de traitement thermique sont nécessaires pour garantir de sa qualité et de son bon fonctionnement.

Le durcissement superficiel à basse température des aciers inoxydables est un procédé bien connu dans l’industrie depuis plus de deux décennies. Historiquement, les aciers inoxydables austénitiques non magnétiques recevaient un traitement mais la classification des surfaces durcies était impossible. Avec le principe de radiométrie photothermique, un procédé prometteur permettant le contrôle non destructif a pu être appliqué avec succès pour la première fois à des aciers…

Une table-ronde a été organisée sur l’hybridation des technologies en fabrication additive en octobre dernier. L’article reprend les thèmes abordés et les échanges, à savoir la définition du concept d’hybridation, la fabrication additive, les technologies hybrides et les outillages hybrides.

Le recuit isotherme de composants forgés pour boîtes de vitesses automobiles en aciers de cémentation 18NiCr5-4 ou 16MnCr5 est une opération nécessaire. Sa mise en œuvre dans une installation moderne de traitement thermique requiert certains paramètres techniques et métallurgiques. Éclairage.

Les techniques chimiques et physiques utilisées pour obtenir les dépôts d’oxydes sont multiples.

Pour remédier à l’abandon des traitements à base de CrVI et aux faiblesses de ceux à base de CrIII le CEA et Protec Industrie a mis au point une solution. Ce projet, LabCom Mestrel 2016, est soutenu financièrement par l’Agence Nationale pour la Recherche (ANR).