Tous les articles parus dans Traitements & Matériaux

Le traitement thermique sous vide d’outils et de matrices, demandé avec des propriétés optimisées et moins de déformation est l’un des objectifs les plus importants dans la technologie actuelle du four à vide. Grâce au refroidissement optimisé, les conditions de précipitation aux joints de grains conduisant à une diminution de la durée de vie peuvent être évitées. Les fours Ipsen SuperTurbo et Turbo²Treater M ont été récemment développés pour répondre à ces exigences.

La trempe des aciers est l’opération primordiale du traitement thermique. Antiquement réalisée en solution aqueuse, la nature du fluide de trempe influence les caractéristiques finales, permettant ainsi d’optimiser la dureté, la structure ou les déformations des pièces traitées. Ainsi, selon la nuance de l’acier et les résultats escomptés, l’industriel s’est tourné vers les huiles, les bains de sels ou plus récemment le gaz surpressé avec l’avènement des fours de…

Dans un contexte industriel où l’amélioration de la productivité, de l’efficacité énergétique et des performances environnementales est de plus en plus essentielle, en particulier pour les fours à hautes températures, le couplage entre les brûleurs régénératifs et la technique de « combustion sans flamme » devient une solution à prendre sérieusement en compte.

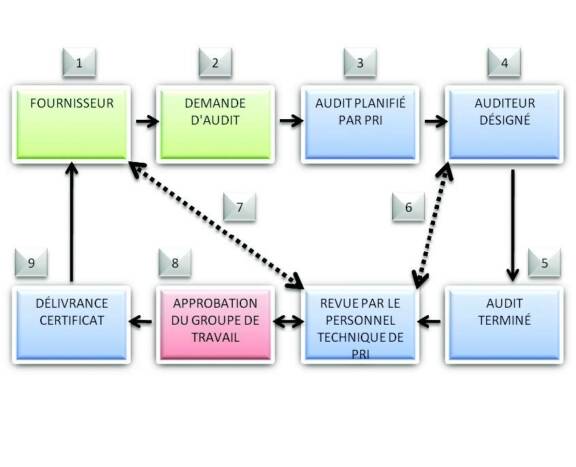

L’accréditation Nadcap est incontournable dans l’industrie aéronautique. L’association PRI en charge de ces évaluations a discerné dix principales non conformités évoquées durant les audits sur le traitement thermique et de surface.

Son coût est estimé à 2 % du produit brut mondial * ! La corrosion reste toujours un mal industriel majeur, et ce en dépit des avancées scientifiques et des progrès technologiques spectaculaires accumulés au cours de ces dernières décennies. Elle est aujourd’hui responsable d’un grand nombre d’avaries et touche de nombreux domaines. Comment y faire face ?

La simulation numérique en particulier par l’utilisation des éléments finis est un outil qui connaît un développement croissant du fait de son accessibilité eut égard à l’accroissement de la puissance de calcul des ordinateurs personnels. Le cas des traitements thermiques ne déroge pas à la règle. Toutefois, à la fois la complexité des phénomènes associée à des lois de comportement plus ou moins bien connus et le couplage de nombreux processus physiques rendent difficile sa…

Les développements actuels réalisés dans l’utilisation des liquides ioniques offrent différentes possibilités d’utilisation dans le domaine des surfaces. Les résultats obtenus dans le cadre d’un programme européen, Ionmet, laissent émerger de nouveaux procédés, tant dans le domaine du revêtement des surfaces pour le dépôt de métaux tels que l’aluminium, le chrome, le gallium ou la codéposition d’alliages métalliques, que dans celui de leur application en…

Par le passé les systèmes de trempe à l’huile dans les fours batch n’avaient qu’une faible flexibilité du point de vue variation de l’intensité de trempe. Les demandes actuelles d’adapter l’intensité des systèmes de trempe à l’huile aux exigences des différentes pièces, concernant leur trempabilité et la minimisation des déformations, ont conduit au développement de nouveaux systèmes.

Technique de décontamination prometteuse, la bioadsorption est une des techniques de finition pour le traitement des effluents de traitement de surface.

Le CEA Le Ripault, situé à 15 km de Tours, concentre tous les métiers et compétences scientifiques et techniques pour la mise au point de nouveaux matériaux, depuis leur conception (modélisation sur ordinateur, synthèse…) jusqu’à leur fabrication (mise en forme, usinage…) et leur caractérisation. Cette expertise, développée au service de la Défense, trouve de nombreuses applications. Gros plan sur le laboratoire de projection thermique de la direction des applications…

L’école des Mines de Nancy a mené des études sur les alliages de titane conventionnels a+b et b pour comprendre les séquences de transformation lors de traitements thermiques et modéliser les cinétiques de formation des différentes morphologies observées. Synthèse de leur recherche.

Altérations métallographiques de l’acier, les structures en bandes proviennent d’une hétérogénéité de composition à l’échelle microscopique et apparaissent lors de la solidification. Leurs mécanismes d’apparition et de suppression influent sur l’usinabilité des pièces forgées. Explications sur la base d’une étude menée sous la tutelle de la commission Forge AFF/Cetim.

Le titane est l’un des matériaux les plus utilisés dans l’aéronautique. L’étape de traitement de surface, généralement réalisé dans la fabrication des pièces, génère des déchets. Pour réduire l’impact environnemental, un procédé de régénération des bains de décapage et d’usinage chimique a été développé.

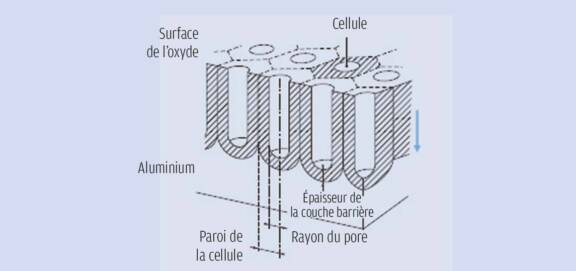

En phase de validation industrielle, le procédé de colmatage aux molybdates représente une solution de remplacement du chrome VI applicable à de nombreux alliages et anodisations.

Le traitement de surface par laser apporte une réponse aux contraintes environnementales actuelles. Ses possibilités sont multiples comme ses applications industrielles.

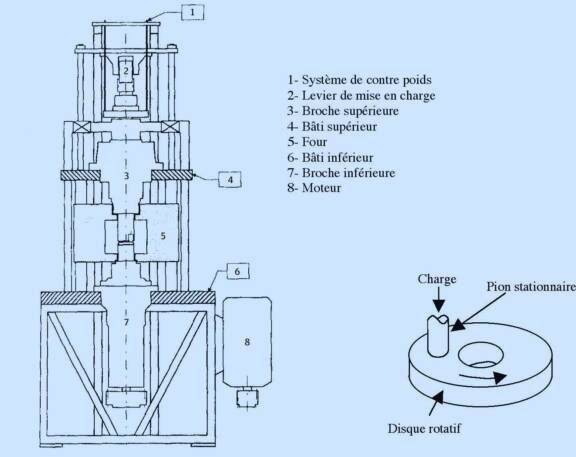

Alternative possible au chrome dur, les dépôts composites à matrice nickel phosphore (NiP) ont été réalisés sur des substrats en acier 36NiCrMo16 en vue d’applications tribologiques. Explications.

Sur le marché français du traitement thermochimique, la carbonitruration représente aujourd’hui près de 80 % de part de marché alors que la nitrocarburation n’occupe que 4 %. Grâce aux importants développements des procédés proposés par les applicateurs, certains secteurs industriels commencent à envisager la substitution de la carbonitruration par la nitrocarburation pour certaines pièces de frottement et d’usure. Cependant, ce type de démarche reste rare et la plupart des…

Etudier les matériaux anciens nous renseigne non seulement sur les procédés utilisés à l’époque mais également sur leur comportement possible dans le futur. Le laboratoire d’archéomatériaux et prévision de l’altération s’en préoccupe chaque jour.

S’assurer le bon fonctionnement de pompes à vide passe par le choix de l’huile adéquate. Des compromis sont à trouver. Explications.

Des perspectives d’avenir apparaissent avec le procédé de nitruration assistée par plasma. Analyse des techniques de traitements et matériaux potentiels ainsi que de la capacité des traitements thermochimiques dans la fonctionnalisation des surfaces par texturation ou structuration de surface.