Matériaux & Procédés

L’école des Mines de Nancy a mené des études sur les alliages de titane conventionnels a+b et b pour comprendre les séquences de transformation lors de traitements thermiques et modéliser les cinétiques de formation des différentes morphologies observées. Synthèse de leur recherche.

Altérations métallographiques de l’acier, les structures en bandes proviennent d’une hétérogénéité de composition à l’échelle microscopique et apparaissent lors de la solidification. Leurs mécanismes d’apparition et de suppression influent sur l’usinabilité des pièces forgées. Explications sur la base d’une étude menée sous la tutelle de la commission Forge AFF/Cetim.

Le titane est l’un des matériaux les plus utilisés dans l’aéronautique. L’étape de traitement de surface, généralement réalisé dans la fabrication des pièces, génère des déchets. Pour réduire l’impact environnemental, un procédé de régénération des bains de décapage et d’usinage chimique a été développé.

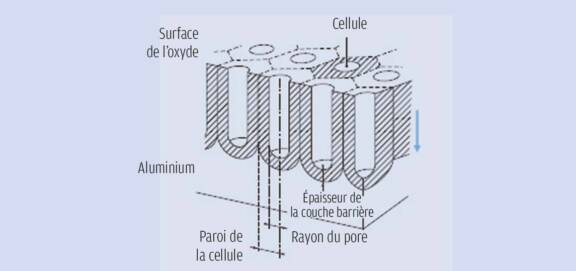

En phase de validation industrielle, le procédé de colmatage aux molybdates représente une solution de remplacement du chrome VI applicable à de nombreux alliages et anodisations.

Le traitement de surface par laser apporte une réponse aux contraintes environnementales actuelles. Ses possibilités sont multiples comme ses applications industrielles.

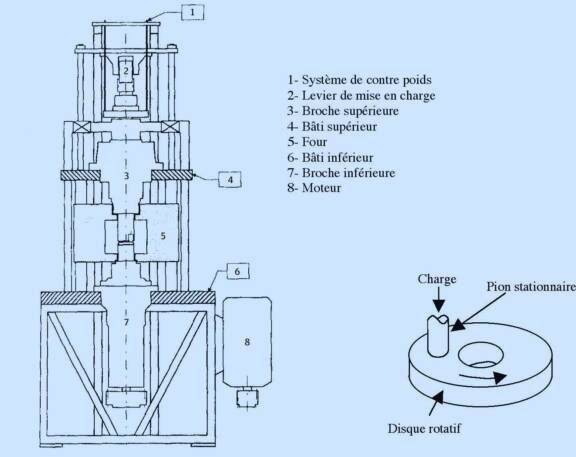

Alternative possible au chrome dur, les dépôts composites à matrice nickel phosphore (NiP) ont été réalisés sur des substrats en acier 36NiCrMo16 en vue d’applications tribologiques. Explications.

Sur le marché français du traitement thermochimique, la carbonitruration représente aujourd’hui près de 80 % de part de marché alors que la nitrocarburation n’occupe que 4 %. Grâce aux importants développements des procédés proposés par les applicateurs, certains secteurs industriels commencent à envisager la substitution de la carbonitruration par la nitrocarburation pour certaines pièces de frottement et d’usure. Cependant, ce type de démarche reste rare et la plupart des industriels préfèrent s’appuyer sur des solutions standards carbonitrurées au dépend de la nitrocarburation.

Etudier les matériaux anciens nous renseigne non seulement sur les procédés utilisés à l’époque mais également sur leur comportement possible dans le futur. Le laboratoire d’archéomatériaux et prévision de l’altération s’en préoccupe chaque jour.

S’assurer le bon fonctionnement de pompes à vide passe par le choix de l’huile adéquate. Des compromis sont à trouver. Explications.

Des perspectives d’avenir apparaissent avec le procédé de nitruration assistée par plasma. Analyse des techniques de traitements et matériaux potentiels ainsi que de la capacité des traitements thermochimiques dans la fonctionnalisation des surfaces par texturation ou structuration de surface.