Tous les articles parus dans Traitements & Matériaux

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Etiam vel erat nec nisl tristique eleifend quis sed sapien. Sed et ex efficitur, aliquam tortor id, interdum dolor. Phasellus molestie imperdiet elit, in iaculis eros facilisis at. Sed nec lectus diam. Integer vitae magna ac purus pretium rutrum hendrerit vel nunc. Praesent feugiat dapibus semper. Nulla a cursus velit. Aliquam a facilisis sapien, ac eleifend ipsum. Nunc vehicula nulla eget justo facilisis ultricies. Aenean consequat risus…

L’intelligence artificielle pour des applications dans le secteur de la métallurgie est amenée à progresser. Son développement nécessite des outils logiciels, des savoir-faire mais également des compétences nouvelles ainsi que des données fiables.

Le nettoyage de pièces est une étape cruciale avant ou après traitement. Dans les cinq établissements régionaux de Hauck Heat Treatment France, il en est de même. En libre-service et très fortement sollicitées, les installations de nettoyage sous vide Pero se doivent d’être réactives et fiables pour répondre aux cahiers des charges.

Le choix d’un acier outils repose sur différents paramètres comme ses performances et son coût. D’autres paramètres comme l’influence des différents procédés d’élaboration sur la durée de vie de l’outillage pourraient être également considérés.

L’aluminium comme la chimie dans la métallurgie des alliages d’aluminium, ont une place importante dans l’allégement des structures dans l’aéronautique et dans l’automobile.

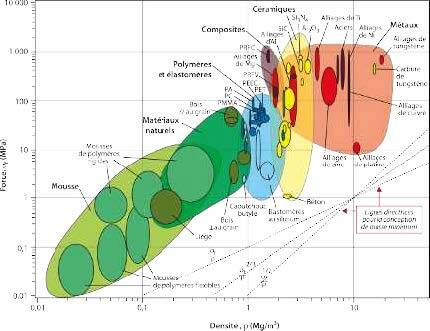

Pour un golfeur, il est primordial de bien choisir ses clubs. Le driver entame le parcours. Il est crucial pour parcourir la plus grande distance. Il est également le club le plus avancé technologiquement, que cela soit en termes d’alliages utilisés que de forme. Mais pourquoi la Fédération a-t-elle été obligée de revoir la norme de conception de ce produit ? Explications.

L’introduction des substances à base de CrVI dans l’annexe XIV de la réglementation REACH pose un défi majeur à l’industrie de l’armement terrestre. Substituer des traitements de surface participant à la sécurité de matériels, utilisés dans des conditions opérationnelles peu communes, est un défi relevé par Nexter.

Depuis une vingtaine d’années, les procédés de fabrication additive fleurissent. Reste à savoir caractériser les surfaces issues de cette technologie. Un sujet naissant qui nécessite des attentions particulières.

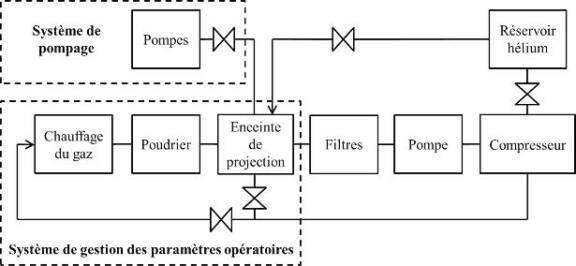

Les applications du cold spray sont nombreuses. Cet article s’intéresse à la production de cylindres d’alliages de cuivre à hautes performances électriques et mécaniques afin de réaliser des électroaimants pour champs magnétiques intenses.

Les revêtements à base de carbone amorphe DLC obtenus par dépôt sous vide PVD et PACVD sont connus par l’industrie automobile depuis des années. Ils sont notamment appliqués sur des pièces de moteur.

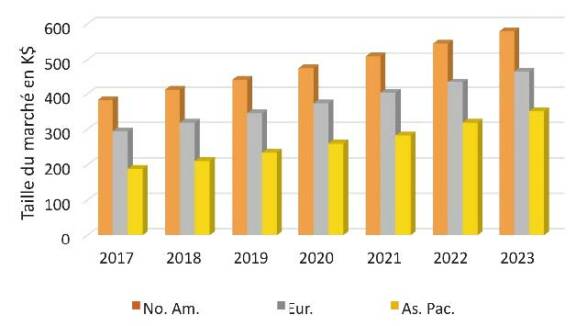

Procédé émergent, le cold spray est une technique de projection thermique qui permet le dépôt de matériaux ductiles et l’obtention de revêtement très dense sans pour autant avoir de fusion de la matière première. En fonction du point d’injection des poudres, il est possible d’en distinguer deux types : basse pression et haute pression. Explications et perspectives de cette technologie.

Buehler propose de comparer des méthodes de polissage modernes avec celles traditionnelles manuelles ou semi-automatiques utilisant des multiples étapes de papiers carbure de silicium.

Ces dernières années ont vu l’émergence d’une nouvelle technique de l’ingénieur qui repose sur l’analyse statistique du relevé topographique d’une surface de rupture. Si celle-ci s’inscrit dans la lignée de la fractographie, science développée au milieu du siècle dernier pour interpréter les formes créées lors de la rupture d’une pièce, elle en repousse les limites. En apportant des informations jusqu’ici inaccessibles sur les propriétés mécaniques d’un…

EDF R&D simule la propagation ultrasonore dans les matériaux à structures complexes, en injectant des microstructures réalistes dans le solveur éléments finis Athena.

Bien que touchant à tous les secteurs, le big data et l’analytique sont particulièrement importants dans l’industrie manufacturière. Améliorer ses performances et son efficacité opérationnelle est un light motif depuis aussi longtemps que l’être humain organise ses modes de production. Sans compter l’important besoin d’optimisation dans un secteur où la concurrence et la pression sur les coûts n’ont jamais été aussi intenses.

Enseignant chercheur à l’Ecole d’Ingénieurs en Sciences Industrielles et Numérique (EiSINe) de Charleville-Mézières, Hervé Bonnefoy est l’un des spécialistes de la fabrication additive, un domaine dans lequel il travaille depuis plus de 30 ans.

Les débitmètres massiques thermiques (DMT) sont utilisés dans l’industrie depuis plus de vingt ans, avec plusieurs gaz de processus et parfois avec des gaz hautement toxiques. Ils sont généralement étalonnés avec de l’azote ou de l’air. Dans le domaine de la métrologie, le facteur de correction k joue un rôle important dans les résultats d’étalonnage. Il est important de comprendre l’influence du type de gaz utilisé dans l’étalonnage sur les résultats, si le gaz de…

Nouvelle venue dans le monde industriel ardennais, 3D Métal Industrie propose un service de haute technologie pour le développement et la fabrication de pièces de fonderie. Rencontre avec son président, Renaud Mignolet.

En matière de métrologie, des technologies émergentes offrent aux industriels des moyens de plus en plus performants pour maîtriser la qualité de leurs produits et la fiabilité de leurs données. Aujourd’hui, la métrologie se doit d’accepter l’évolution technologique et culturelle en cours. Et demain ?

Alternative à la méthode des courants de Foucault, une méthode de mesure par ultrasons des revêtements métalliques non ferromagnétiques sur des substrats non ferromagnétiques a été mise au point par le Cetim. Ce procédé ne nécessite pas d’étalonnage sur un nombre élevé de pièces représentatives et ne dépend pas des propriétés électromagnétiques du matériau. Il est particulièrement adapté à la projection thermique (par HVOF) de carbure de tungstène sur des pièces en…