Matériaux & Procédés

Au début de l’article paru dans le numéro précédent, il a été rappelé que le traitement dit de « trempe et revenu » comportait deux étapes : la trempe et le revenu qui fait l’objet de l’article qui suit.

L’usage du chrome hexavalent ne sera plus autorisé en Europe après septembre 2024. Utilisé pour ses très nombreux avantages dans le domaine de la galvanoplastie et du revêtement de métaux, il est reconnu comme cancérigène. Le procédé de fabrication de son substitut, le chrome 3, reste identique à celui du chrome 6, même si la chimie employée dans sa création est non-toxique et validée par la réglementation REACH.

Des moyens expérimentaux avancés ont conduit à une connaissance fine et précise des matériaux et des mécanismes physiques sous-jacents à des phénomènes mécaniques macroscopiques.

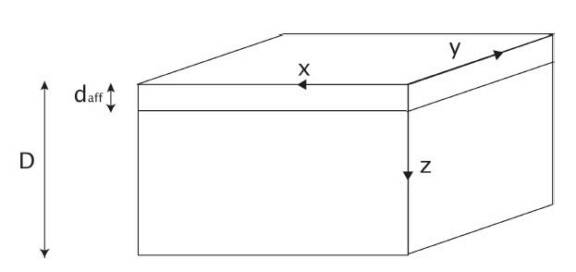

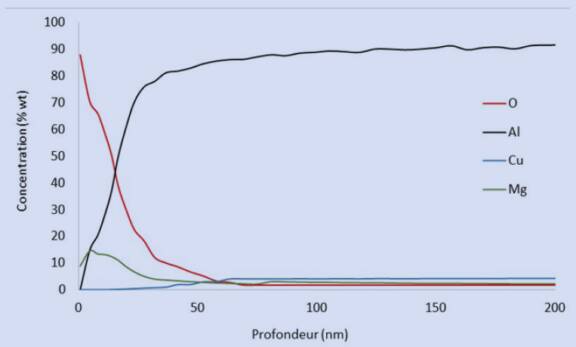

Un traitement de surface ne pourra pas fournir les propriétés fonctionnelles attendues sans un prétraitement adapté et de bonne qualité. Avant anodisation ou conversion chimique sur alliages d’aluminium, une étape de préparation est donc nécessaire pour obtenir de bonnes propriétés de tenue à la corrosion [1-2].

Les traitements thermiques dits d’adoucissement doivent conférer aux aciers des caractéristiques de résistance mécanique faibles pour faciliter leur mise en œuvre. Rappel des différentes méthodes.

Aujourd’hui, nous vivons une crise climatique et énergétique mondiale et l’engouement pour l’hydrogène dans le monde n’est pas seulement dû aux objectifs de décarbonisation pour 2050, mais aussi à un mouvement stratégique « d’indépendance énergétique », en particulier en Europe.

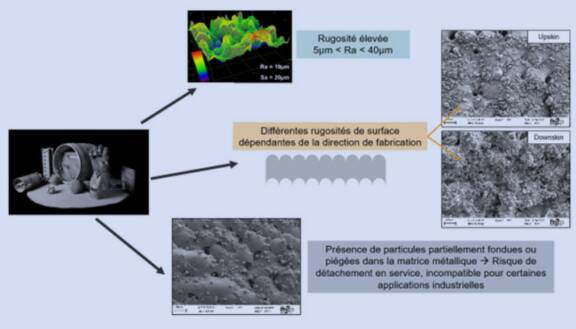

La fabrication additive présente encore quelques inconvénients tels que l’obtention d’un état de surface très rugueux comparativement à un état de surface usiné. L’Institut de Recherche Technologique Matériaux, Métallurgie et Procédés (IRT M2P) travaille depuis 2016 sur le développement de technologies de parachèvement.

Afin de protéger les composants hydrauliques des phénomènes d’érosion par cavitation, les pièces sont souvent revêtues par projection thermique. Une étude a été menée concernant la résistance à la cavitation de certains fabriqués par projection thermique.

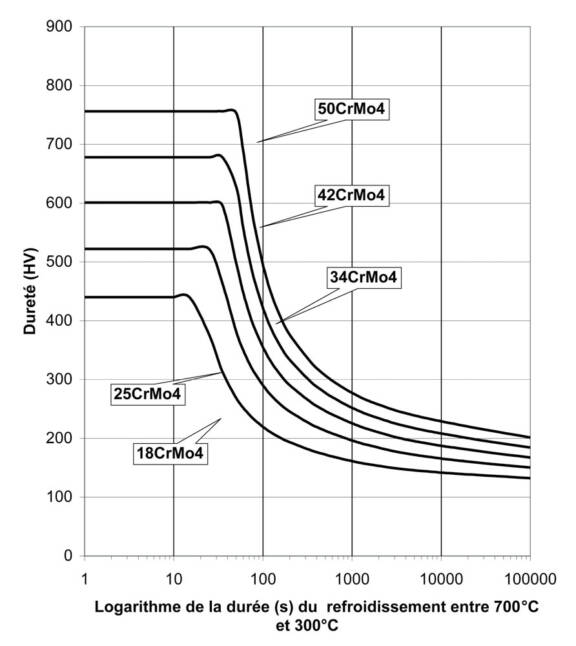

Après avoir proposé quelques rappels et retracé les principes de l’austénitisation, ce chapitre aborde logiquement les aspects métallurgiques du refroidissement après cette opération de chauffage.

Cet article est le second volet, de l’étude consacrée aux fluides de trempe, traite des fluides aqueux (polymères de trempe).