Matériaux & Procédés

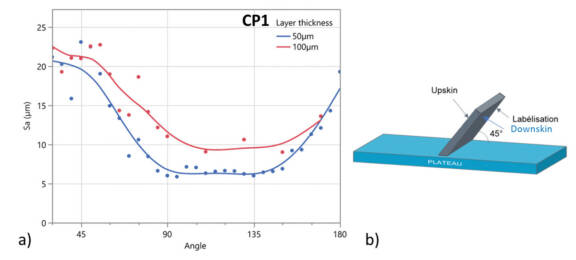

Le présent article rassemble un certain nombre des activités des trois dernières années effectuées à l’ONERA au département Matériaux et Structures (DMAS) sur la fabrication additive (FA) métallique. Les matériaux concernés sont ceux que l’on rencontre dans les structures et les moteurs d’avions, en l’occurrence les alliages d’aluminium, de titane et les superalliages.

Contrairement aux autres alliages qui requièrent une mise en solution, trempe et recuit après fabrication, l’alliage d’aluminium composé d’1 % de Fe et 1.2 % de Zr utilise la solidification rapide L-PBF pour atteindre un état stable avec des contraintes résiduelles faibles. Un simple traitement thermique de 4 h à 400 °C permet à cet alliage d’obtenir sa résistance finale[2][5], lui conférant un potentiel inédit pour l’industrialisation de la production de composants en fabrication additive.

Alternative au dégraissage par solvants, le CO2 supercritique est un procédé de nettoyage « à sec » * qui répond à la pression environnementale qui pèse sur les industriels aujourd’hui.

Les performances des boîtes de vitesses sont directement liées aux matériaux utilisés, à la connaissance et à la maîtrise des traitements thermochimiques. L’étude menée par Renault a permis de confirmer l’influence du profil de refroidissement type huile de trempe chaude (trempe azote étagée) sur l’augmentation des caractéristiques de tenue en fatigue et au choc. Ceci confirme les résultats précédents des recherches conduites depuis 2004. Ce travail commun à ECM et Renault a également permis de mettre en évidence l’intérêt de la carbonitruration basse pression vis-à-vis de la tenue. L’objectif de repositionner en fatigue et au choc le traitement basse pression + trempe azote au niveau de la carbonitruration + trempe huile chaude est atteint. La carbonitruration basse pression + trempe azote étagée donne des résultats en fatigue et au choc similaires à une carbonitruration + trempe huile chaude.

Des essais de tribologie ont été réalisés sur le banc pion-disque du CETIM avec des pions prélevés de la même plaquette de frein de type Low Steel et un disque en fonte et deux disques revêtus de Cr2O3 et de WC-CoCr. Les résultats des essais montrent une réduction de 50 à 90 % d’émission de particules grâce aux disques revêtus. Le coefficient de frottement est plus faible avec les disques revêtus, notamment à faible vitesse. Les résultats d’analyses au MEB-EDX montrent que la dureté, la rugosité et le taux de portance des disques, la réactivité chimique (oxydation) et l’abrasivité des trois couples sont des paramètres pouvant expliquer cette diminution d’émission.

Les enjeux tribologiques auxquels font face les industries se complexifient avec les différents développements technologiques amenés par une intensification de l’innovation. Aujourd’hui beaucoup d’acteurs cherchent des solutions à leurs problèmes dans des procédés nouveaux (nouvelle réglementation Euro 7, REACH et les alternatives au chromage dur, procédés plus respectueux de l’environnement…). Cependant, la nécessité de trouver des solutions à la fois viables et pérennes mènent parfois à rechercher dans les connaissances acquises, pour les perfectionner selon le contexte actuel. La progression des connaissances scientifiques de la maîtrise industrielle permet dans le cas de la nitruration en milieu liquide d’en faire une technologie d’avenir pour les problématiques tribologiques.

Depuis son initiation vers le troisième millénaire avant notre ère, la conception d’alliages est une activité dont la complexité va croissante avec le nombre et la diversité des fonctions des alliages qu’elle produit. Essentiels « à la réalisation des objectifs communs de notre monde en développement » [AS01], bronzes, fontes, aciers au carbone, aciers inoxydables, superalliages à base de nickel et alliages à base d’aluminium, de titane, de cobalt sont autant d’expressions des besoins de la société pour des matériaux devenus indispensables à l’essor d’abord des secteurs monétaires, agricoles, militaires et artistiques, puis des activités industrielles.

Un nouveau dispositif de mesure de précision permet les essais en forme de C en moins de 180 secondes afin de détecter le phénomène de fragilisation par l’hydrogène. Un nouvel inhibiteur pour les processus de décapage a été développé avec l’aide d’un nouveau banc d’essai. L’enregistrement polyvalent des paramètres et l’évaluation automatisée contribuent également à réduire, à long terme, les coûts des processus.

Les aciers maraging sont des aciers martensitiques dont les propriétés finales sont obtenues par un traitement thermique autour de 500 °C. Le développement de nouveaux aciers maraging plus performants passe simultanément par une modification de leur composition chimique et par l’ajustement de leur traitement thermique. Quel est le lien entre la métallurgie de ces aciers, leur traitement thermique et leurs relations microstructures – propriétés ?

Presque toutes les structures construites par l’homme utilisent des métaux, souvent non nobles et sensibles à la corrosion. Le coût mondial des dommages liés à la corrosion est estimé à 2,5 billions de dollars. Une protection adéquate contre la corrosion permettrait d’économiser de 15 à 55 % du coût de ces dommages (réf. 1). Il est donc financièrement justifié de mieux comprendre la corrosion et comment s’en protéger.