Matériaux & Procédés

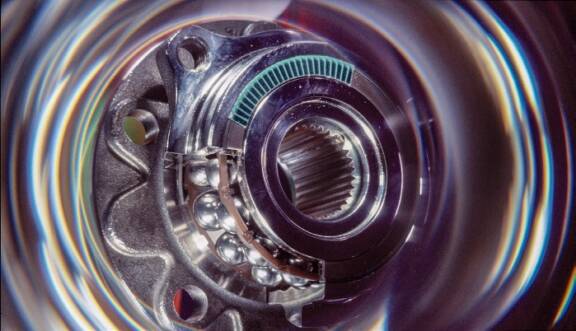

Afin d’aider les industriels dans le choix de revêtements DLC (Diamond Like Carbon), le Cetim a mené une étude permettant de mieux appréhender l’influence des paramètres structurels des couches minces (épaisseur, adhérence, composition…) sur le comportement en frottement et la résistance à l’usure de différents dépôts carbonés.

Les industriels de la mécatronique, représentés par le syndicat Artema, sont fortement concernés par l’usine du futur, que ce soit pour leurs propres usines ou leurs nouveaux produits communicants, parties intégrantes des usines d’aujourd’hui et de demain.

Entré en vigueur depuis huit ans, le règlement Reach s’est fortement focalisé sur les substances utilisées dans les traitements de surface.

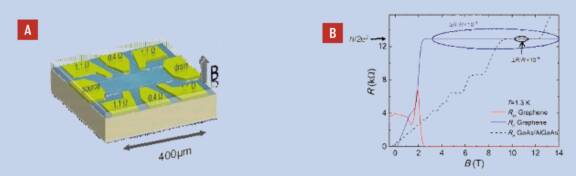

Le graphène se veut être un matériau révolutionnaire pour la métrologie et le Système international d’unités.

Dans les communications scientifiques et techniques, les méthodes physiques et physico-chimiques d’analyse fine développées et vulgarisées lors des études métallurgiques sont souvent citées par leurs acronymes anglais ou français. Le lecteur qui n’est pas utilisateur peut avoir quelques difficultés pour les identifier. Cette rubrique se propose de rappeler les significations de ces différents acronymes avec une courte description de leur principe, leurs principales applications en métallurgie et science des matériaux ainsi que leur zone d’investigation, en surface et profondeur.

La magnétoscopie est une des plus anciennes méthodes de contrôle non destructif. Elle est couramment utilisée dans l’industrie pour inspecter de façon globale, fiable, rapide et pour un coût raisonnable, l’ensemble d’une pièce, pourvu que le matériau qui la constitue soit de nature ferromagnétique. Malgré cela, la magnétoscopie souffre aujourd’hui bien souvent d’une image désuète. Pourtant, la magnétoscopie a su évoluer et s’adapter aux contraintes industrielles actuelles. Technique largement éprouvée, elle mérite que l’on parle d’elle.

L’aptitude d’une surface à être traitée thermiquement ou à être revêtue est un point fondamental mais difficile à apprécier. Le dégraissage et le décapage permettent d’éliminer les contaminants organiques, principalement les huiles et les graisses, et les minéraux généralement sous forme d’oxydes. De l’efficacité de ces opérations dépendent d’une part l’importance de la dégradation de la surface lors des traitements thermiques et d’autre part l’adhérence du traitement de surface.

Le contrôle et l’enregistrement en continu des paramètres process par le biais d’une interface adaptée sont une réponse aux spécifications CQI-9 et RQP-1 pour le chauffage par induction.

Study of tribological, corrosion and tribocorrosion behavior of new martensitic stainless steels for aeronautial applications » est le sujet de la thèse de Docteur en Mécanique et Sciences des Matériaux de l’Université François Rabelais de Tours de Alba Dalmau Borras, en cotutelle franco-espagnole avec l’Universitat Politècnica de València, et dont la soutenance est prévue le 23 octobre 2015, à Polytech’ Tours. Cette thèse se soutiendra également sous label européen.

Régénérer la solution de dégraissage par ultrafiltration est préférable. En la filtrant en continu, sa composition est stabilisée.