Tous les articles parus dans Traitements & Matériaux

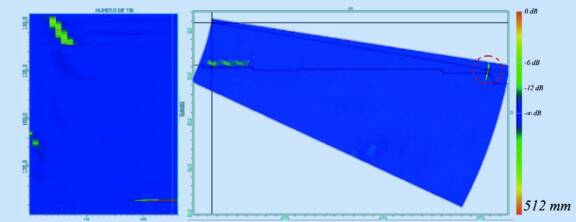

La tomographie aux rayons X est une technologie de contrôle non destructif issue du domaine médical. Comme la radiographie, elle est basée sur l’absorption différentielle des rayons X en fonction de la densité de matière mais elle exploite un grand nombre de vues réalisées suivant différents angles par rotation de l’objet et suivant plusieurs positions en hauteur. Il est reconstitué en trois dimensions.

Le temps de l’industrialisation est venu pour le rechargement et la fabrication additive métallique par projection laser.

L’analyse fonctionnelle du roulement dans son environnement intègre de multiples critères. Le choix du couple acier traitement thermique ou thermochimique va découler de cette analyse. L’objectif est d’obtenir la performance demandée par le client en optimisant au maximum les phases de conception, le procédé de fabrication et les achats. L’exemple de la croissance des roulements de roue automobile de génération 3 montre l’apport de la simulation pour optimiser le cycle de…

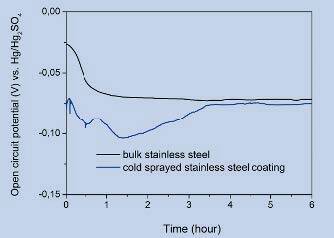

" Electrochemical behavior of cold sprayed coatings dedicated to corrosion protection applications – Role of microstructure " est le titre de la thèse en Génie des Matériaux soutenue par Mademoiselle Yingying Wang, le 27 mars 2015, à l’INSA de Lyon, dans le cadre de l’école Doctorale Matériaux de Lyon. Les travaux ont été menés au laboratoire MATEIS UMR 5510, au sein de l’équipe corrosion.

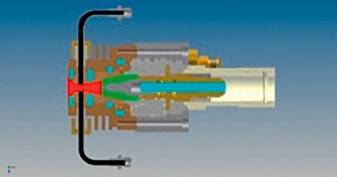

Areva, ESI France et l’Insa de Lyon nous démontrent dans cet article comment la modélisation numérique du billage ultrasonore permet à la fois de simuler le procédé au travers du mouvement des billes dans l’enceinte de l’outil et de prédire le niveau des contraintes résiduelles dans la pièce traitée.

L’utilisation croissante de méthodes de fabrication par métallurgie des poudres, principalement grâce à la technologie de mise en forme « near net shape » mène à des réduction de coûts et de temps de fabrication, tout en assurant de bonnes propriétés en service et en améliorant l’inspectabilité. Dans cette étude, les propriétés de l’acier 304L élaboré par compaction isostatique à chaud sont comparées avec celles du même acier forgé. La poudre en acier 304L a été…

Comment reconnaître et utiliser les potentiels de rendement offerts par les équipements de chauffage alimentation au gaz naturel ? Telle est la question à laquelle tente de répondre la société Noxmat.

Différentes technologies de projection sous vide existent : HVOF, VPS, CAPS, LVPS, LPPS, LPCS. Comment fonctionnent-elles ? Quelles sont les différences ?

Les composants en acier fritté ont pris une place grandissante dans les applications automobiles. Avec une influence directe sur les propriétés mécaniques, la densité est une caractéristique essentielle de ces matériaux. Les méthodologies de mesure nécessitent des temps de préparation de plusieurs jours pénalisant la réactivité des expertises matière. Cette étude propose le développement d’une méthode estimative de la densité à partir de mesures des taux de porosités sur…

En collaboration avec le secteur des dispositifs médicaux, Performance Review Institute a développé MedAccred, un programme de qualité de la chaîne d’approvisionnement géré par l’ensemble de l’industrie. Par Performance Review Institute

Respectueux de l’environnement, le traitement thermique sous vide ainsi que la cémentation basse pression ont été largement diffusés ces dernières décennies. Les derniers développements réalisés par ECM Technologies dans le domaine de la technologie modulaire des équipements de traitement thermique sous vide vont dans ce sens.

Les coûts de consommation de gaz de traitement dans les fours atmosphériques ne sont pas négligeables. Pour les réduire, une solution permettant de retraiter les gaz de traitement avant de les réintroduire dans le four a été développée par Ipsen.

Les recherches dans le domaine des traitements de surface sont prometteuses. Leurs applications dans le milieu médical également. Les avancées dans ce domaine permettent d’aboutir à des fonctionnalités médicales comme l’ostéointégration, les surfaces bio-inspirées…

La technologie des fours à lit fluidisé peut être utilisée dans plusieurs domaines. Le nettoyage, décapage, dégraissage de surfaces métalliques est l’un d’eux. Cette dernière application a fait l’objet d’études démontrant les enjeux technique, énergétique, et environnementaux dans le cadre des programmes Cleansurf, PPL, Deelif.

Ces vingt dernières années, la fabrication additive a évolué en passant du prototypage rapide à la réalisation d’outillages pour permettre aujourd’hui la fabrication directe de produits fonctionnels.

L’analyse du cycle de vie semble avoir un avenir prometteur en proposant une démarche normalisée (ISO 14040-44) dont l’objectif est d’évaluer les impacts environnementaux générés tout au long du cycle de vie de produits, procédés ou services. L’appliquer aux procédés de traitement de surface est possible.

L’oxydation par plasma électrolytique est un procédé prometteur pour pallier les limites des procédés d’anodisation des alliages légers (Al, Mg…). Les résultats présentés montrent les potentialités du procédé PEO et tout l’intérêt d’utiliser un courant bipolaire pulsé. Le choix judicieux de la forme du courant imposé à l’électrode à traiter permet l’élaboration de couches d’oxyde d’aluminium épaisses, avec une cinétique de croissance élevée tout en…

Pour la première fois dans Traitements & Matériaux nous publions un article en anglais, rédigé par Integran, société canadienne qui avait reçu le Prix de l’innovation à l’occasion des journées Surfair de 2010. Un résumé en français vous est proposé en préambule.

Van De Tran a soutenu sa thèse de Docteur en Sciences pour l’ingénieur, de l’École Centrale Paris, le 15 décembre 2014. En voici un extrait.