Tous les articles parus dans Traitements & Matériaux

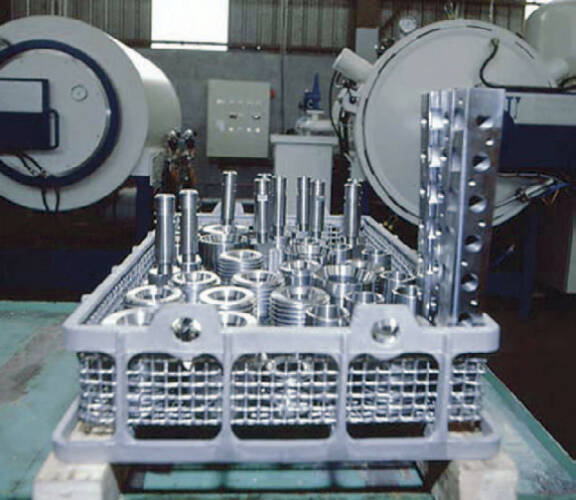

Le traitement thermique sous atmosphère est une condition indispensable pour obtenir des produits de haute qualité. Une grande variété de tubes radiants est disponible pour l’équipement des fours sous atmosphère. Parmi les différentes formes de tubes radiants comme les tubes en U, W, P, le tube en doigt de gant est le plus adapté quand l’uniformité de température est une priorité.

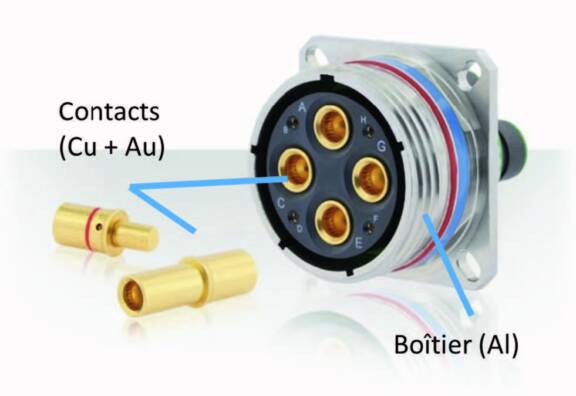

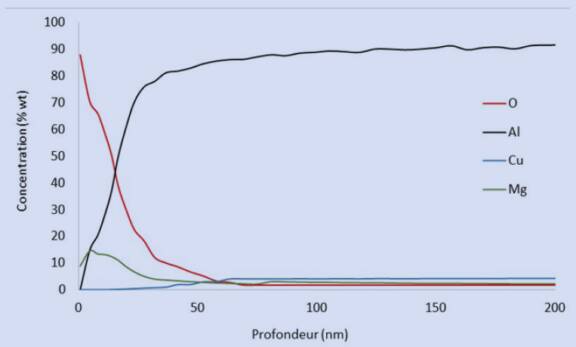

Matériau à fort enjeu économique, l’aluminium nécessite néanmoins des traitements de surface lors de l’incorporation d’éléments d’alliage qui le sensibilisent fortement à la corrosion localisée. Ses propriétés mécaniques peuvent également s’en trouver altérées. L’interdiction du cadmium constitue un défi pour les industriels qui doivent imaginer de nouveaux procédés de traitement des alliages d’aluminium.

Par traitements thermiques localisés, il faut entendre ceux conférant aux aciers des propriétés particulières au voisinage de leur surface. Deux grandes catégories peuvent être distinguées : le durcissement par trempe après chauffage superficiel et les traitements thermochimiques qui font intervenir des modifications de la composition du métal au voisinage de sa surface.

Développée depuis les années 1970, la trempe sous presse a pris son essor via la combinaison de deux facteurs essentiels : la maîtrise du dimensionnel des pièces par l’élimination ou la limitation maîtrisée des déformations après traitement thermique couplée à l’expansion et à la facilité de mise en œuvre de l’automatisation. Effectivement, si une part des déformations géométriques après trempe est prédictible par simulation, une autre part reste difficile à anticiper.…

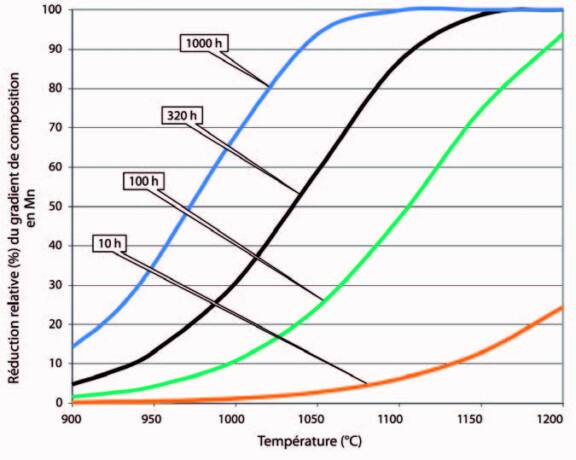

Traitements d’homogénéisation, d’affinage, de restauration, de déshydrogénation, de détensionnement... autant de traitements thermiques qui ont pour objet d’améliorer et/ou de restaurer les potentialités des aciers.

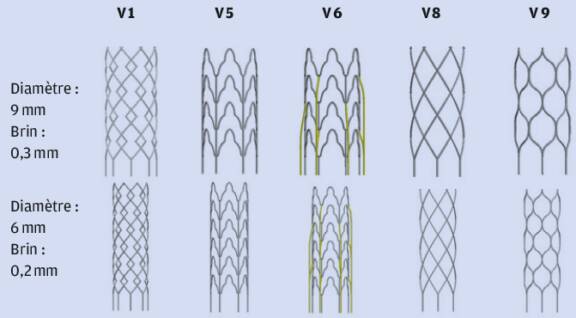

Les stents en nitinol, un alliage de mémoire de forme, sont habituellement usinés par découpe laser. Dans cette étude, les auteurs ont utilisé la fusion sélective par laser (SLM) pour imprimer ces stents afin de proposer une alternative viable pour la production de composants métalliques de forme 3D complexe, difficiles à produire par usinage traditionnel. L’électropolissage a amélioré la qualité de surface de ces stents.

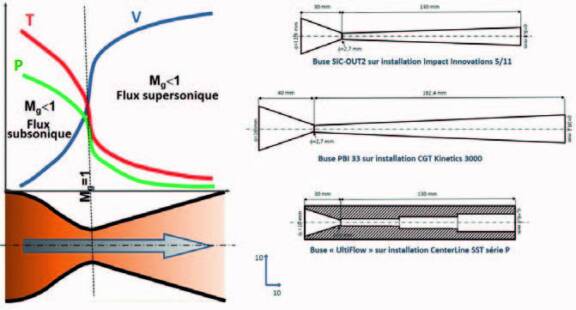

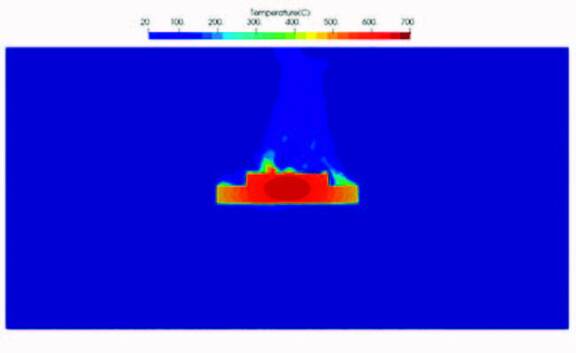

Ce deuxième volet sur trois, d’une série consacrée à ce procédé, traite des technologies en présence et des mécanismes de dépôt. La projection dynamique par gaz froid s’utilise, de plus en plus, dans de nombreux secteurs de l’industrie, grâce à sa capacité de déposer des poudres, le plus souvent métalliques, à haute vitesse (largement supersonique, en général), pour former des revêtements. L’article en présente le principe et comment elle se situe dans la famille des…

L’utilisation des procédés de traitement thermique, comprenant le chauffage et la trempe, joue un rôle primordial dans la production de matériaux techniques à forte valeur ajoutée. Les secteurs d’applications variées (tels que l’automobile, le nucléaire, l’aéronautique…) exigent en effet des propriétés d’usage bien spécifiques et répondant à un cahier des charges strict, rendant ces process de traitement thermique indispensables. Cependant, ces procédés sont…

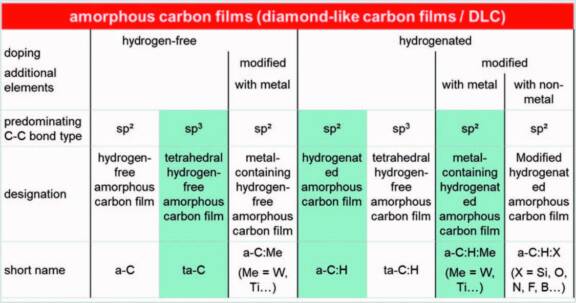

Augmenter la performance des composants avec un minimum de changements en terme de conception a toujours été un challenge pour l’industrie mécanique. Un fonctionnement satisfaisant sous sollicitations sévères a conduit à utiliser sur des matériaux traités préalablement thermiquement ou thermochimiquement, des revêtements sous forme de couches dures minces, initialement développés pour des applications de type outillage. Les développements des couches minces élaborées par…

Le traitement dit de « trempe et revenu » est le traitement thermique complet qui doit donner à un acier ses caractéristiques mécaniques optimales en vue de son emploi.

Au début de l’article paru dans le numéro précédent, il a été rappelé que le traitement dit de « trempe et revenu » comportait deux étapes : la trempe et le revenu qui fait l’objet de l’article qui suit.

L’usage du chrome hexavalent ne sera plus autorisé en Europe après septembre 2024. Utilisé pour ses très nombreux avantages dans le domaine de la galvanoplastie et du revêtement de métaux, il est reconnu comme cancérigène. Le procédé de fabrication de son substitut, le chrome 3, reste identique à celui du chrome 6, même si la chimie employée dans sa création est non-toxique et validée par la réglementation REACH.

Des moyens expérimentaux avancés ont conduit à une connaissance fine et précise des matériaux et des mécanismes physiques sous-jacents à des phénomènes mécaniques macroscopiques.

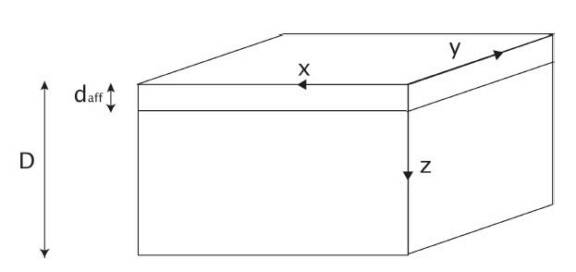

Un traitement de surface ne pourra pas fournir les propriétés fonctionnelles attendues sans un prétraitement adapté et de bonne qualité. Avant anodisation ou conversion chimique sur alliages d’aluminium, une étape de préparation est donc nécessaire pour obtenir de bonnes propriétés de tenue à la corrosion [1-2].

Les traitements thermiques dits d’adoucissement doivent conférer aux aciers des caractéristiques de résistance mécanique faibles pour faciliter leur mise en œuvre. Rappel des différentes méthodes.

Aujourd’hui, nous vivons une crise climatique et énergétique mondiale et l’engouement pour l’hydrogène dans le monde n’est pas seulement dû aux objectifs de décarbonisation pour 2050, mais aussi à un mouvement stratégique « d’indépendance énergétique », en particulier en Europe.

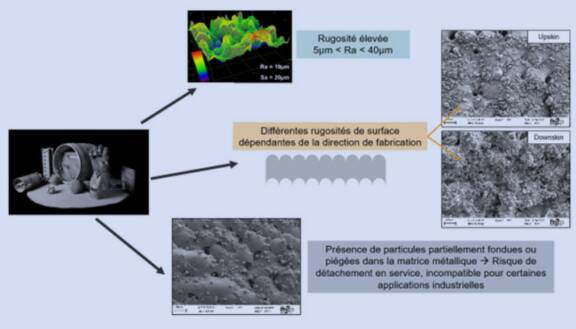

La fabrication additive présente encore quelques inconvénients tels que l’obtention d’un état de surface très rugueux comparativement à un état de surface usiné. L’Institut de Recherche Technologique Matériaux, Métallurgie et Procédés (IRT M2P) travaille depuis 2016 sur le développement de technologies de parachèvement.

Afin de protéger les composants hydrauliques des phénomènes d’érosion par cavitation, les pièces sont souvent revêtues par projection thermique. Une étude a été menée concernant la résistance à la cavitation de certains fabriqués par projection thermique.

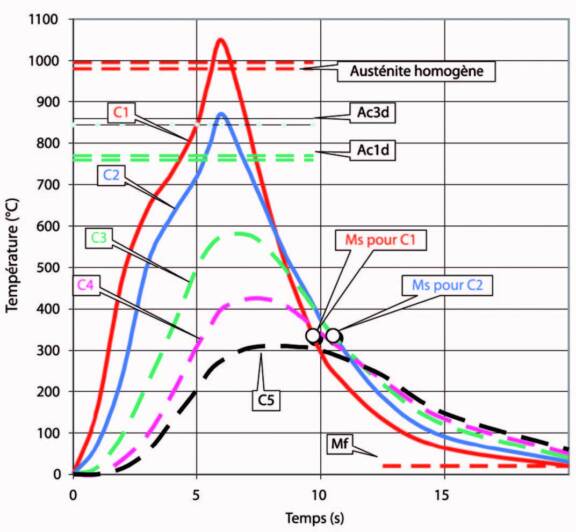

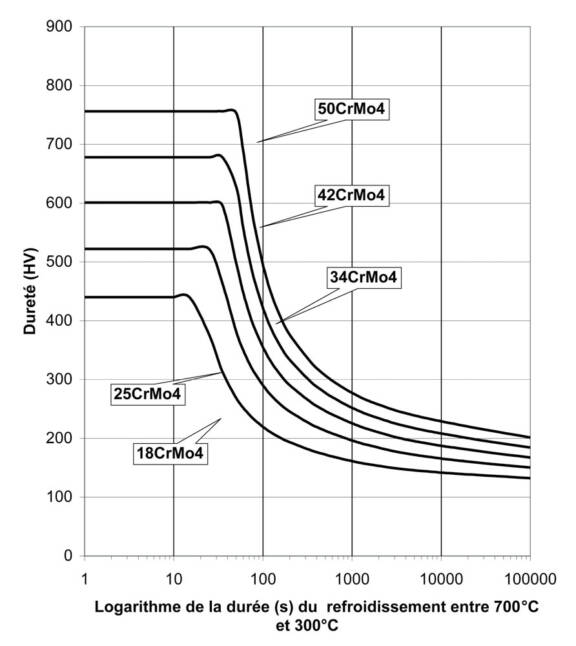

Après avoir proposé quelques rappels et retracé les principes de l’austénitisation, ce chapitre aborde logiquement les aspects métallurgiques du refroidissement après cette opération de chauffage.

Cet article est le second volet, de l’étude consacrée aux fluides de trempe, traite des fluides aqueux (polymères de trempe).