Les publications 2006 de la revue Traitements et Matériaux

-

N°375 - Novembre/Décembre 2006

Innovation et créativité, les véritables investissements

Le 34e congrès du Traitement Thermique et de l’Ingénierie des Surfaces s’est déroulé les 4, 5 et 6 octobre 2006 dans le magnifique cadre du palais des Congrès de Bordeaux Lac.

Le choix de Bordeaux n’a pas été anodin. Métropole économique et touristique, pôle universitaire et de recherche, son agglomération est aujourd’hui placée au sein de la région Aquitaine, sous les projecteurs d’un pôle aéronautique et spatial européen majeur qui aura à n’en pas douter un effet de synergie pour l’automobile, le médical et les télécommunications. Et c’est tout naturellement qu’il aura un rôle national important au sein du pôle de compétitivité Aerospace Valley. Le décor était bien planté.

Après le succès du congrès de Reims en juin 2005, un plébiscite pour la réunification du traitement thermique et des traitements de surface, après une participation active et remarquée à Surfair en juin 2006 à Brême, manifestation qui conjugue aéronautique et traitement des matériaux, l’édition Bordelaise en ce mois d’octobre s’annonçait sous de bons hospices. Il n’en fut rien. Bien au contraire, cette édition a été marquée par un début de crise du monde aéronautique européen et par des défections toutes argumentées. En fait, cette 34e édition n’a-t-elle pas révélé l’actuelle évolution du monde industriel, d’un certain climat social et par voie de conséquence du monde associatif qui stimule les échanges, facilite les synergies et encourage l’innovation.

Si l’intérêt pour ce type de manifestation reste certain, l’évolution des tissus industriels, tous secteurs confondus, a définitivement touché celui du monde associatif. Ce dernier ne ferait-il plus partie du monde économique et financier ? Les financiers dont l’obsession pour le bas de page est au demeurant légitime, se sont-ils détournés, dans leur stratégie industrielle, de ce type de manifestation dont le retour sur investissement n’est que difficilement mesurable ? Ne serait-ce qu’une nouvelle étape d’une stratégie globale où l’innovation, la R&D, la créativité n’ont, semble-t-il, plus leur place et ce pour les mêmes motifs ?

A nous, tous ensemble, de démontrer qu’il ne s’agit là que d’un épisode difficile et que nous pouvons encore compter sur votre capacité à réagir et à démontrer que les valeurs innovation et créativité sont les vrais investissements pour la pérennité de l’industrie. L’A3TS a pour sa part entamé une réflexion en profondeur et nous souhaitons la partager avec l’ensemble des acteurs dont vous faites assurément partie.Alain Viola, Responsable Recherche & Développement, Messier-Bugatti

Accès au sommaireDossier 34e congrès A3TS -

N°374 - Octobre 2006

De l’incertitude aux incertitudes

Quelles sont vos incertitudes sur les mesures de dureté et comment les répercutez-vous pour l’acceptation des cahiers des charges ? Cette question posée il y a quelques années, dans le cadre des certifications ISO 9001, aux professionnels du traitement thermique, donnait souvent lieu à des réponses embarrassées et pour le moins évasives. Tout simplement parce qu’ils appliquaient, alors, les normes d’essais très scrupuleusement et considéraient, de ce fait, que le résultat trouvé était le bon. Les incertitudes c’était pour le dimensionnel ! Les cahiers des charges des donneurs d’ordre reflétaient cet état d’esprit et les commandes avec des exigences de dureté au demi-Rockwell près étaient légions.

Partant de cette question, la profession, avec l’aide du comité « Traitement thermique et revêtements par voie sèche » du Cetim, a trouvé des solutions conformes à l’esprit des métrologues pour traiter le problème de la dureté. Il est maintenant aisé de répondre aux questions concernant la faisabilité des contrats et la déclaration de conformité. De plus, les dernières études diffusées en 2006 par le Cetim utilisent les résultats sur l’incertitude des essais de dureté pour résoudre l’épineux problème de l’application des statistiques en traitement thermique (voir Traitement Thermique n° 370, p.35).

Reste que tout n’est pas encore résolu et ces progrès induisent d’autres problèmes liés à la communication et à l’histoire des produits industriels. Ainsi, comment un professionnel peut-il expliquer à un client qu’il sert depuis des années que le demi-Rockwell n’est plus possible ! Alors qu’un confrère (moins informé sur la métrologie) ne soulève pas de difficulté pour le réaliser. Par ailleurs, les laboratoires de contrôle touchés par cette vague indiquent maintenant systématiquement les incertitudes des essais mécaniques rendant « non-conformes » des produits qui l’étaient auparavant pour les mêmes valeurs.

Ces soucis de communication sont d’autant plus difficiles que les marchés sont largement internationaux et que des différences existent d’un pays à un autre. L’exemple de la norme de mesure des températures AMS 2750* applicable au traitement thermique et qui est en passe de se généraliser au niveau mondial dans le domaine de l’aéronautique est, en ce sens, significatif. Lors d’une première lecture par un métrologue, celui-ci répondait sans hésitation qu’elle n’était pas applicable si l’on prenait en compte les incertitudes de mesure. Une lecture plus approfondie montre que la norme ne prend en compte qu’une faible partie des causes d’incertitudes. Ce qui peut évidemment poser des problèmes en cas de sous-traitance de mesures dans un laboratoire Européen.

Nous avons évoqués ici deux exemples concernant les essais dureté et la mesure des températures. Toutefois, grâce aux développements technologiques et à l’apport des systèmes de management de la qualité qui obligent les industriels à s’interroger plus complètement sur les essais en général, d’énormes progrès sont intervenus dans tous les contrôles liés à notre profession (température, pression, essais mécaniques, contrôles non destructifs…). Il est souhaitable comme nous l’avons indiqué qu’ils soient relayés par une bonne communication et, dans ce sens, nous ne pouvons que souligner l’intérêt de numéros spéciaux tels que celui-ci dans la presse professionnelle.Christian Tournier, Directeur Qualité, Bodycote, TPG – Western Europe

Accès au sommaireDossier Contrôle et Mesure -

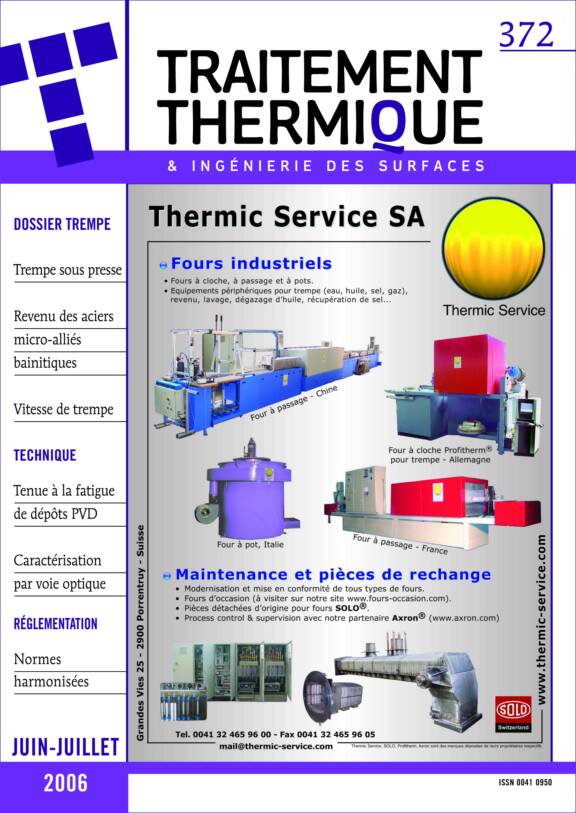

N°372 - Juin/Juillet 2006

Et si l’on pensait la trempe différemment

La trempe apparaît comme une étape complexe d’un process, durant laquelle sont relevés les problèmes tels que les déformations, la mauvaise structure, les hétérogénéités de dureté, etc. Ces dernières années, la définition des bacs de trempe a subi de profonds bouleversements entraînant dans leurs sillages, de nouvelles techniques qui permettent de mieux tremper les pièces grâce à une meilleure optimisation et gestion du process. Les vrais enjeux actuels résident dans une approche globale du phénomène, en pré et post opération de trempe.

Les exemples ne manquent pas pour soutenir que le process de trempe ne peut plus se satisfaire aujourd’hui d’une réponse s’arc-boutant sur des solutions standard pour faire face à la concurrence mondiale. L’approche de la trempe, et tout particulièrement d’une ligne de traitement thermique dans sa globalité, devrait se déterminer sur une base rassemblant les compétences d’un groupe de travail composé d’experts dans leur activité respective. Le but essentiel pour tous doit être la recherche du coût du traitement thermique/pièce finie (et non seulement traitée) le plus bas possible, sans déroger à la qualité qui doit rester toujours plus optimale. Les acheteurs doivent jouer un rôle essentiel dans cette approche et leur réponse ne doit plus être biaisée par le fait de considérer leur interlocuteur (fournisseur) comme une pièce isolée du puzzle, ou se sentir lié à un seul fournisseur.

Plus que s’attacher à une baisse de prix sur un équipement, un produit, ou autre, l’utilisateur du traitement thermique devra accompagner sa réflexion d’une volonté forte d’inclure un souffle de technologie « clientalisé » afin de réduire ses coûts de fabrication sur l’ensemble de ses lignes de production.

L’analyse d’un projet ne doit donc plus se limiter au seul département traitement thermique, mais au contraire, elle doit pouvoir déterminer comment ce dernier peut s’intégrer au mieux, voire s’améliorer pour apporter une plus value technico-économique pour l’ensemble de la ligne de fabrication. La voie d’une analyse « clientalisée » semble être porteuse de beaucoup d’espoir pour repousser les limites techniques et économiques.

Si l’utilisateur veut découvrir d’autres voies de compétitivité, il devra pour chaque projet coordonner un groupe d’intervenants extérieurs venant d’horizons technologiques différents et les intégrer au mieux à l’ensemble de son staff pour espérer en tirer le meilleur, même si ceci doit l’amener à sortir des standards habituels. Les coûts d’énergie ne vont pas baisser, ceux des matières premières explosent et les requêtes des donneurs d’ordre sont toujours plus élevées pour un coût toujours plus contenu.

La défense de notre activité de traitement thermique et particulièrement de la trempe devra passer évidemment par toujours plus de technologie, mais aussi et surtout par une meilleure définition et maîtrise du process, régis par un groupe de travail associatif couvert d’un contrat WIN WIN.

Les possibilités ne manquent pas pour porter le message de plus de qualité et performance pour un moindre coût, mais quand sera-t-il de la volonté de nos utilisateurs de se lancer dans cette nouvelle démarche qui a déjà pris son envol Outre Atlantique et même en Asie ?J-.P. Andriollo Responsable Houghton Quenching Systems Leader mondial du programme Quenchcare

Accès au sommaireDossier Trempe - Technique