Les publications 2005 de la revue Traitements et Matériaux

-

N°367 - Novembre/Décembre 2005

La qualité totale en traitement thermique

La qualité est devenue un point clé dans l’industrie moderne. La gestion de la qualité est et reste en pleine évolution, avec des demandes de plus en plus exigeantes. Ceci s’applique dans les ateliers de traitement thermique quels qu’ils soient.

Les traitements thermiques ont un bel avenir avec un accroissement de leur valeur intrinsèque dans tous les secteurs industriels, aussi bien pour la réalisation des caractéristiques finales et fonctionnelles que pour l’optimisation des procédés de mise en forme.

Le choix des matériaux, les spécifications et le choix des procédés font partie des difficultés du traitement thermique, au même titre que le contrôle des pièces et des équipements.

Les procédés, les fours et les méthodes ont fortement évolué. Il est primordial de définir avec précision leur utilisation afin de ne pas fausser les résultats projetés.

Pour atteindre une qualité optimum, une étude en amont est nécessaire afin d’optimiser le procédé. Ceci est particulièrement vrai pour les instruments de mesure et contrôle. Une méthode d’estimation adaptée de leurs capabilités en relation avec les traitements thermiques et les spécifications doit être développée en priorité sur la base de méthodes statistiques adaptées.

Il est nécessaire que le "monde du traitement thermique" définisse précisément les possibilités et les techniques à utiliser pour maîtriser la qualité totale. Ceci forme la base d’une collaboration fructueuse avec les utilisateurs et les constructeurs et contribue à réaliser des vraies situations "WIN-WIN".Ir. B. Vandewiele Directeur général de Surface Treatment Company bvba Président du VWT, association traitement thermique Flandre et Hollande.

Accès au sommaireDossier Contrôle qualité - Traitement thermique -

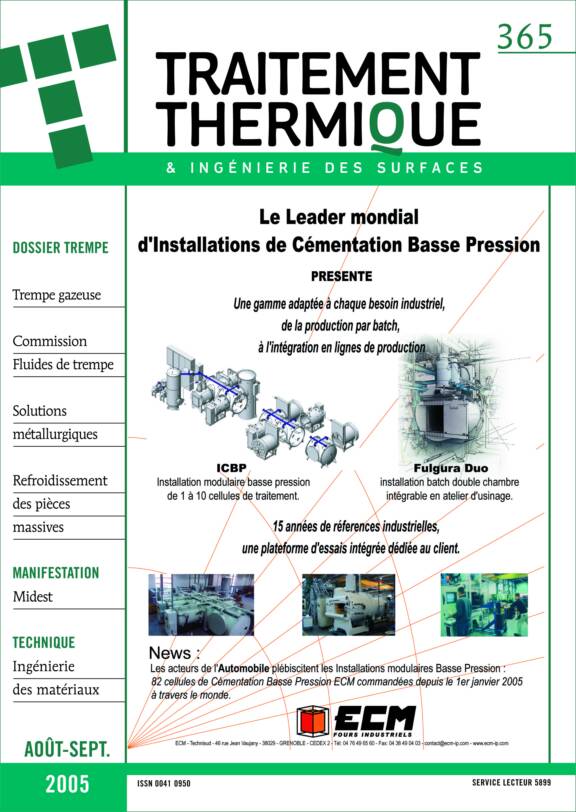

N°365 - Août/Septembre 2005

Fluides de trempe : choix économique ou technique ?

C’est dans un contexte économique inquiétant où le prix du baril de brut atteint des sommets jusqu’alors jamais obtenus que le choix et la qualité du lubrifiant de traitement thermique prend toute son importance. C’est pourquoi puisque j’en ai aujourd’hui l’occasion, il me paraît intéressant de faire un point sur les fluides de traitement thermique.

Dans le domaine des lubrifiants, les récentes restructurations des acteurs du marché ont conduit à une réduction du panel des fournisseurs et donc de l’offre disponible auprès des industriels. De plus, récemment certains d’entres eux ont annoncé leur retrait dans le domaine du traitement thermique. Ceci peut paraître à certain inexplicable, voir inacceptable, mais ceci est un fait qui risque à l’avenir de se reproduire. Il est vrai que le secteur d’activité du traitement thermique est considéré par les industriels des lubrifiants comme un secteur d’activité peu évolutif et où la rentabilité est la plus faible.

Et les récentes hausses des prix des lubrifiants industriels, directement liées à la hausse du prix du baril et des matières premières, qui sont pour la plupart indexés également sur le prix du brut, n’y changeront rien.

Aussi compte tenu des volumes engagés, on comprend bien que le choix du fluide de traitement thermique est un investissement non négligeable pour des industriels de notre secteur et notamment des traiteurs à façon.

C’est pourquoi le critère qualité produit prend toute son importance ainsi que tous les facteurs influençant la durée de vie du produit de traitement thermique.

D’ailleurs aujourd’hui et ce, quelque soit le type de lubrifiant choisi, gaz, huile ou polymère, toutes les données en amont et en aval du process traitement thermique doivent êtres prises en compte dans la calcul de rentabilité. Notamment des économies non négligeables sont à faire dans le domaine des lessiviels. L’espacement des vidanges de bains de lessiviels et donc des coûts de destruction est primordial. C’est pourquoi pour obtenir des résultats intéressants, il est indispensable d’étudier le couple Huile de traitement thermique/lessiviel. Ceci ouvre de nouveaux sujets à explorer pour la commission que j’anime au sein de l’association A3TS.

Quant aux lubrifiants aqueux, peu d’évolution à noter dans le choix des polymères mais par contre, les nouvelles directives européennes concernant les produits biocides nous ont obligés à revoir, pour la plupart, nos formulations dans ce domaine.

Pour les fluides gazeux, il est difficile pour moi de développer du fait de ma méconnaissance sur ce sujet. Mais je compte bien y remédier puisque la commission fluide de trempe s’ouvre aux acteurs de ce marché qui est en pleine progression.

Pour conclure, j’aimerais vous rappeler que la commission fluide de trempe de l’A3TS a besoin des industriels du traitement thermique pour évoluer et vivre. Soyez acteurs et avec vous, nous ferons évoluer choses beaucoup plus vite qu’aujourd’hui.Odile Alleaume, en charge de la recherche, du développement et de l’assistance technique au sein de JP Industrie,

pilote de la Commission Fluide de trempe à l’A3TS.Accès au sommaireDossier Trempe - Technique -

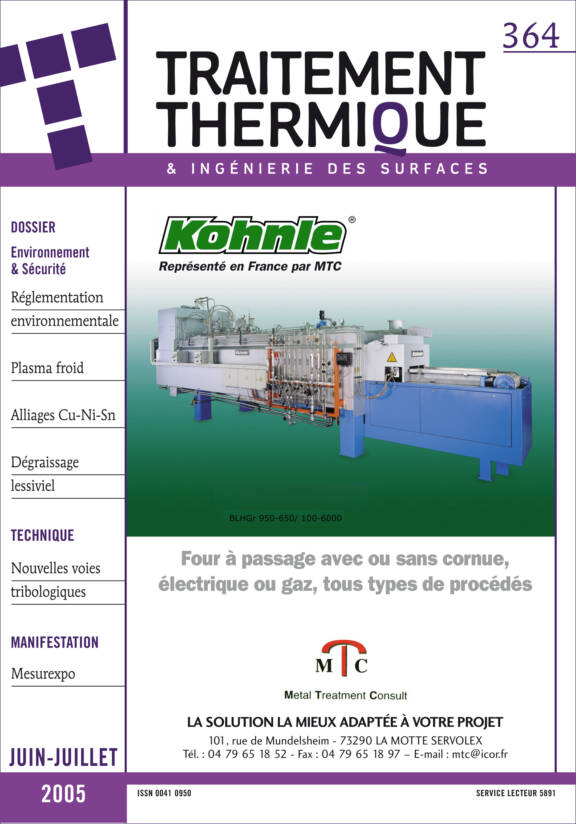

N°364 - Juin/Juillet 2005

Actions santé, sécurité et environnement

Les sociétés de grands groupes hexagonaux font de leurs actions santé, sécurité et environnement (SSE), un acte politique et stratégique majeur. Ce dernier est le plus généralement axé sur les mêmes thématiques, déclinées autour d'actions de prévention et d'anticipation, de maîtrise des risques, de limitation des impacts sur l’environnement et de la consommation des ressources naturelles. Ces déclinaisons sont de plus en plus accompagnées de démarches d'éco-conception qui vont toucher en premier lieu les choix de matériaux, de procédés et d’installations de traitements thermiques et de traitements de surface qui y sont associées.

Qui pourrait a priori se plaindre des actions entreprises par ces sociétés pour la sauvegarde de notre environnement ou pour la protection des personnes, et qui s’inscrivent dans leur stratégie de développement. En fait, ces choix passent par l’acceptation, l’appropriation, la déclinaison et le respect de règles des normes type ISO 14001 par exemple. Ainsi, une liste impressionnante et non exhaustive peut être dressée, on y trouve les politiques de gestion de l'eau, de l'air et des déchets, la gestion des installations classées en relation avec les préfectures, les DRIRE et les DDTE, l’évolution vers les classifications SEVESO, les lourds suivis administratifs qui y sont associés, les veilles documentaires et réglementaires incontournables, l'évolution régulière et croissante des fiches de produits CMR (cancérigènes, mutagènes et toxiques pour la reproduction) car moins de 10 % des produits mis en œuvre dans nos industries ont fait l’objet d’études épidémiologiques, les zones Atex (atmosphère explosive par concentration de poussière), la gestion des volumes de COV (composés organiques volatiles), l'obligation de réduction ou d’élimination du cadmium, du chrome hexavalent, du plomb, du béryllium, des cyanures ou de certaines installations, bains de sels, atmosphères gazeuses ou autres fluides de trempe. Hors, actuellement, dans le cadre d’action de réductions de coûts, on assiste à de compréhensibles externalisations d’activités dans les domaines des traitements thermiques et des traitements de surface qui s’accompagnent de ces mêmes contraintes.

Dès lors, la situation observée du point de vue des PME-PMI, apparaît pour ces dernières comme souvent techniquement complexe et économiquement un peu plus fragilisante, et in fine pour leurs clients beaucoup moins intéressante. Ainsi, par voie de conséquence et pour les mêmes raisons économiques légitimes, voit-on les marchés se déplacer au delà des frontières des pays de la communauté européenne d’origine, vers les nouveaux entrants européens ou d’autres qui ne subissent pas encore les mêmes pressions réglementaires.

Dans cette situation, il y a là un équilibre urgent à trouver entre trop ou trop peu de réglementations pour d’une part éviter que ces délocalisations ne conduisent à la paupérisation rapide de secteurs d'activités technologiques encore porteurs pour nos économies et éviter de transformer notre planète en cloaque, somme toute à nos frontières européennes les plus proches !Alain Viola Responsable Recherche & Développement, Messier-Bugatti Commission traitement de surfaces, A3TS

Accès au sommaireDossier Environnement & Sécurité - Ingénierie des surfaces -

N°363 - Mai 2005

L’ingénierie des surfaces

Il est bien connu que les traitements thermochimiques de type cémentation et carbonitruration, premiers signes de l’ingénierie des surfaces, réalisés autrefois sur fer doux puis sur acier en milieu austénitique datent de plusieurs millénaires. La science des surfaces métalliques est, quant à elle, beaucoup plus récente. Elle a connu un important essor au cours de ces trois dernières décennies grâce au développement de nouvelles méthodes de caractérisation qui sont devenues plus sensibles. Simultanément à cela, de nouvelles technologies de traitement utilisant des atmosphères à basse pression et le quatrième état de la matière, à savoir le plasma, se sont développés. D’autre part, les relations entre caractérisations de surface et propriétés d’emploi ont été établies, comme notamment les propriétés tribologiques, de tenue à la corrosion, à la fatigue, etc. Il est bien admis que les propriétés surfaciques et volumiques des matériaux sont généralement distinctes. La prise de conscience de l’importance technologique de ces différences et leur mise à profit sont récentes.

En effet, ce n’est que dans les années 1980-85 que le concept d’ingénierie des surfaces ou "Surface Engineering" cher au prof. Tom Bell de l’université de Birmingham, est apparu.

L’ingénierie des surfaces repose sur le principe de conception d’une pièce mécanique comme un système global, tenant en compte à la fois les propriétés de la surface et celles de son support, en vue d’améliorer les performances d’un organe mécanique à un coût acceptable, étant bien entendu que ni les propriétés de surface ni celles du cœur ne peuvent assurer la fonction d’ensemble ou posséder chacune toutes les propriétés à elle seule.

On pourra donc utiliser toutes les procédés de traitement existants, traditionnels ou nouveaux, en vue de créer un pseudo matériau composite, aux propriétés combinées ou à gradient fonctionnel. On parle également de traitement duplex.

L’idée de base est d’assurer un choix de matériaux et de traitements en intégrant les contraintes et les astreintes d’utilisation. Cela implique donc la recherche des caractéristiques optimales dans chacune des zones de la pièce en fonction des sollicitations identifiées (ductilité à cœur, gradient de propriétés mécaniques en surface, localisation des contraintes de Hertz, résistance à l’usure en extrême surface…). Aussi l’orientation vers les traitements multiples apparaît naturelle, comme : la nitruration + oxydation + imprégnation, nitruration + dépôt PVD, la cémentation + shot peening, dépôt + diffusion, dépôt PVD multistrate, dépôt chimique + dépôt PVD, dépôt nanostructuré.

L’ingénierie des surfaces permet de solutionner les nouvelles exigences d’emploi des pièces mécaniques, qui sont amenées à résister à des sollicitations toujours plus sévères (plus proches de leurs capacités maximales), plus complexes ou multifonctionnelles.

De plus, l’ingénierie des surfaces permet aux concepteurs, mécaniciens et traiteurs à façon de pouvoir proposer des solutions innovantes afin de mieux lutter contre une compétition internationale acharnée et d’assurer un maintien d’une valeur ajoutée la plus élevée.Patrick JACQUOT Directeur technique, Bodycote

Accès au sommaireDossier Ingénierie des surfaces