Récentes activités sur la FA métallique pour l’aéronautique

Par M. Thomas, S. Drawin, C. Davoine, L. Toualbi, Y. Le Bouar ( Université Paris-Saclay, ONERA, CNRS, Laboratoire d’Etude des Microstructures), T. Froeliger ONERA/DMAS, Université Paris Sacla

Le présent article rassemble un certain nombre des activités des trois dernières années effectuées à l’ONERA au département Matériaux et Structures (DMAS) sur la fabrication additive (FA) métallique. Les matériaux concernés sont ceux que l’on rencontre dans les structures et les moteurs d’avions, en l’occurrence les alliages d’aluminium, de titane et les superalliages.

1 - Introduction

La fabrication additive (FA) métallique suscite un intérêt majeur dans le monde de l’aéronautique. Cela s’explique par la forte valeur ajoutée de ces procédés innovants qui permettent de construire des structures fortement allégées et des géométries très complexes, voire inaccessibles par les procédés conventionnels, et de permettre des ajouts de fonction comme dans le cas des chambres de combustion avec canaux de refroidissement. En parallèle, un nombre important de travaux s’effectue dans les laboratoires académiques, notamment sur les aspects « procédé » pour établir les meilleures conditions opératoires et identifier des stratégies et des pilotages permettant de fabriquer des pièces « sur mesure ».

Les caractéristiques métallurgiques particulières engendrées par la FA nécessitent la maîtrise des différentes étapes de mise en œuvre pour garantir l’obtention de pièces sans défaut et avec les bonnes microstructures. Notre rôle à l’ONERA, au département Matériaux et Structures (DMAS), est fortement lié à cette problématique d’obtention de matériaux sains et performants qui implique des équipes ayant la maîtrise des poudres, des matériaux et de leur caractérisation microstructurale et mécanique. La compréhension des relations microstructure – procédé FA – propriétés constitue notre cœur de métier. Grâce à nos moyens d’atomisation (EIGA et VIGA) de poudre métallique, une bonne maîtrise du traitement et de l’analyse des lots de poudre produits a été acquise. Ces moyens d’atomisation nous permettent d’élaborer de nouveaux alliages dédiés à la FA, ce qui constitue le sujet de la première étude de cet article.

En ce qui concerne le procédé PBF-LB qui s’avère être le plus répandu pour fabriquer des pièces métalliques, l’étude des phénomènes hydrodynamiques se produisant lors de l’interaction laser-matière est particulièrement importante pour minimiser les instabilités du bain liquide. En effet, un défi important correspond au contrôle des éjections de métal liquide et de poudre (appelés éjectas) qui sont connues pour générer des défauts en retombant sur le lit de poudre, cette problématique faisant l’objet de la deuxième étude de cet article.

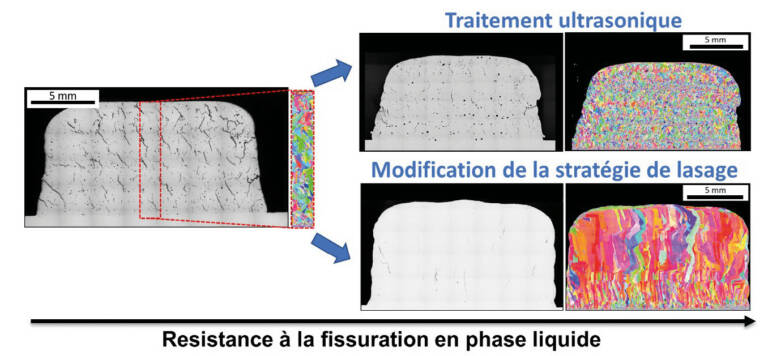

Par ailleurs, le DMAS couvre de nombreuses activités FA liées aux différents matériaux aéronautiques (Al, Ti, Ni). En particulier pour les alliages d’aluminium à durcissement structural, réside le problème de la fissuration à chaud au cours du procédé PBF-LB. De nombreuses recherches sont ainsi consacrées à divers moyens pour s’affranchir de cette fissuration qui s’avère rédhibitoire pour les applications visées. Parmi ces moyens, entre autres, se trouve la modification des compositions d’alliages ou l’utilisation de stratégies de fabrication avancées. En ce qui concerne la chimie des alliages, il peut être avantageux de travailler sur des alliages modèles qui vont permettre une approche graduelle de compréhension du rôle des différents éléments d’alliage sur les risques de fissuration. Enfin, compte tenu des exigences de température rencontrées dans les turbomachines aéronautiques, la famille d’alliages qui est privilégiée dans ce cas est celle des superalliages à base de nickel et de cobalt. L’étude et le développement d’une famille de superalliages à base de cobalt par le procédé DED-poudre constitue le dernier volet de cette étude. Ce sujet rejoint d’ailleurs le précédent en ce qui concerne les risques de fissuration au cours du procédé FA. Dans le cas présent, d’autres moyens pour s’affranchir de ces risques sont étudiés, comme la possibilité d’introduire des ultrasons pour perturber la phase de solidification rapide ou encore le fait d’utiliser des stratégies de lasage innovantes.

2 - Résultats expérimentaux

2.1 Élaboration de mélanges de poudres en alliages de titane

Deux poudres d’alliage de titane (TA6V + Ti1023) de granulométrie <63 µm ont fait l’objet de mélanges de poudre afin de développer une microstructure plus équiaxe après PBF-LB que dans le cas du TA6V pur. En effet, une certaine fraction volumique de phase β de structure cubique obtenue par l’ajout de l’alliage de titane β-métastable Ti1023 (Ti-10V-2Fe-3Al) devrait permettre de réduire la forte texture colonnaire du TA6V issue de la phase hexagonale. Cette forte texture colonnaire dans le sens de fabrication conduit généralement à des pièces anisotropes qui nécessitent alors un post-traitement thermique pour obtenir un comportement isotrope du matériau.

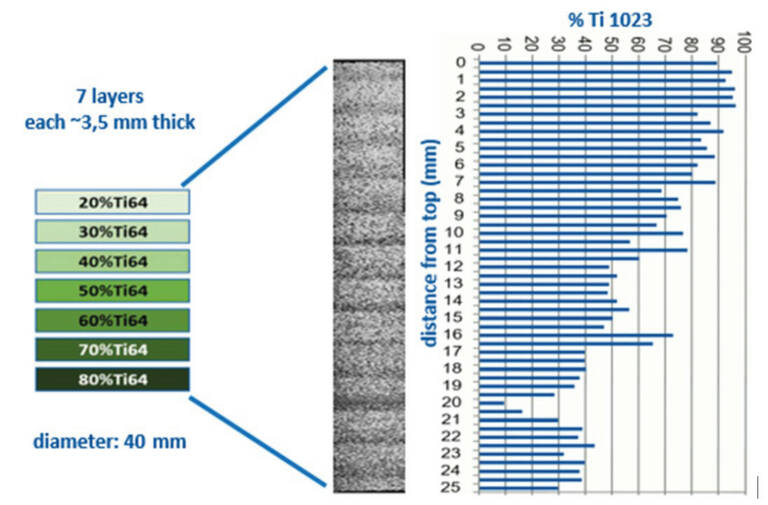

Les travaux menés sur des mélanges avec des proportions massiques croissantes jusqu’à 50 % de Ti1023 n’ont pas permis de réduire la texture du TA6V. En revanche, ces expériences préliminaires ont montré un potentiel pour ces alliages hybrides, avec la présence de nodules Ti1023 qui permettent de déclencher un durcissement de type TWIP et TRIP. En parallèle de ces investigations microstructurales, et de manière à pouvoir plus rapidement optimiser la composition du mélange de poudre, un gradient de composition TA6V/Ti1023 a été préparé en vue de pouvoir analyser les microstructures après fusion laser. On cherchait soit à privilégier les mécanismes de durcissement TWIP et TRIP, soit à obtenir des microstructures hybrides composées de nodules Ti1023. Après empilement dans un moule de plusieurs couches de mélanges de poudre dans des proportions variables, une opération de frittage-flash a été programmée pour consolider le gradient de composition. Des essais de frittage préliminaires ont été effectués sur des bi-couches TA6V/Ti1023 afin d’opter pour des conditions de frittage compatibles pour les deux matériaux. Ensuite, des matériaux à gradient de composition comprenant sept couches de mélanges TA6V/Ti1023 ont été réalisés (figure 1). Un gradient de composition est clairement visible dans tout le matériau et la séparation entre les couches est assez floue, rendant compte d’une certaine inter-pénétration des particules de poudre de nature différente. Une analyse d’images a été réalisée afin d’estimer les quantités relatives de TA6V et de Ti1023. L’histogramme présenté en Figure 1 révèle que le gradient obtenu est relativement lisse et que les essais PBF-LB à venir devraient même réduire la « rugosité » chimique dans tout l’échantillon.

2.2 Quantification des éjectas lors de l’interaction laser – aluminium en PBF-LB

La présence de défauts tels que des porosités ou des microfissures dans les matériaux issus de FA rend leur utilisation inadaptée pour la fabrication de pièces critiques. Elle conduit à une diminution de la résistance à la traction, de la ténacité et des propriétés en fatigue présentant une forte dispersion. Une voie d’amélioration est la rétroaction qui consiste à traiter des données en temps réel recueillies pendant le processus de fabrication pour ajuster et contrôler les paramètres de fabrication (en PBF-LB : la puissance du laser, la vitesse de balayage, l’épaisseur de couche, le diamètre de spot ou la distance entre cordons) afin d’améliorer la qualité des pièces produites. La quantité et le comportement des éjections de matière sont des indicateurs précieux de la qualité de l’interaction laser-matière, et leur observation in-situ est rendue possible par des techniques d’imagerie haute résolution et haut débit.

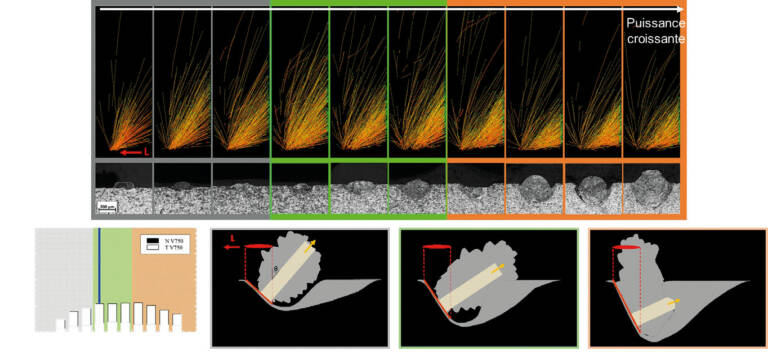

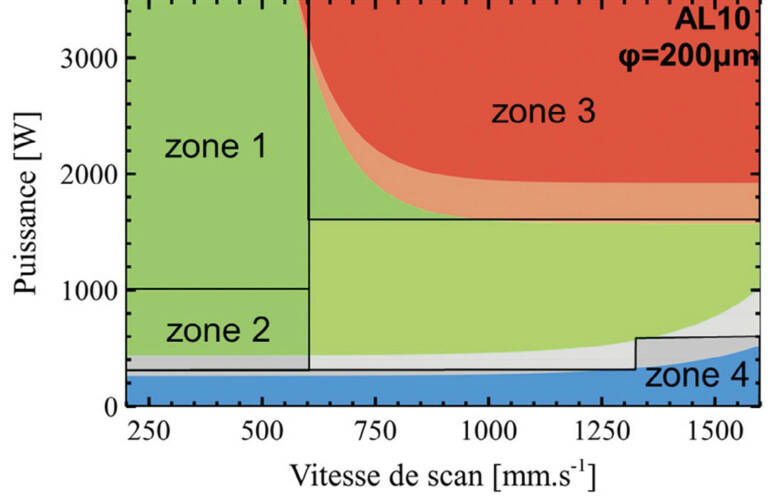

Les travaux menés dans la thèse de G.Chebil[2-4] ont porté sur l’exploitation de films de l’interaction d’un laser avec une couche de poudre d’aluminium dans des conditions opératoires représentatives de machines PBF-LB via la méthode SP(AM)² pour SPatter Analysis Method for Additive Manufacturing. Celle-ci fait appel à un modèle à base d’IA pour la détection des éjectas dans les séquences d’images. Une méthode qui repose sur le suivi morphologique d’objets a été utilisée pour le suivi de trajectoire. Après avoir cartographié de manière qualitative des régimes de stabilité en fonction des couples puissance P et vitesse laser V par observation des formes des cordons (Figure 3), les analyses ont porté sur la quantification des éjectas. Une attention particulière a porté sur la proportion d’éjectas nocifs définis comme des éjectas dont la taille est supérieure à la taille des poudre (rayon>30). Il apparaît des différences notables du nombre d’éjectas et de leur trajectoire (angle, vitesse et hauteur d’expulsion) en fonction des couples (P, V). La diminution de la vitesse du laser conduit à une augmentation du nombre d’éjectas total et nocifs. Ceci s’explique par la plus grande énergie apportée au bain de fusion créant ainsi des régimes hydrodynamiques plus énergétiques. En revanche, l’augmentation de puissance ne conduit pas nécessairement à une augmentation du nombre d’éjectas total et d’éjectas nocifs, mais semble plutôt conduire à une valeur maximale suivie d’une diminution (Figure 2). Cela s’explique par la morphologie du bain liquide qui est plus ou moins creusée en fonction de la puissance. Ainsi pour les fortes puissances, on se rapproche du mode Keyhole qui se forme lorsque la puissance du laser est suffisamment élevée pour que la pression de vapeur enfonce le bain de fusion en profondeur et crée une cavité profonde et étroite.

Figure 1 : Coupe transversale du gradient de composition. La composition est obtenue par analyse d’images pour des tranches de 0,5 mm d’épaisseur.

Figure 2 : Evolution du nombre d’éjectas total (TV750) et nocifs (NV750) d’AlSi10 en fonction de la puissance du laser (entre 400 et 2 000 W) pour une vitesse laser de 750 mm/s ; Évolution de la morphologie du bain liquide plus ou moins creusé en fonction de la puissance.

Zone 1 : porosités de type Keyhole

Zone 2 : éjectas trop rasants (non évacués par le flux de gaz)

Zone 3 : défauts induits par l’empilement de cordons irréguliers (humping et pré-humping)

Zone 4 : défauts induits par le phénomène de balling

Figure 3 : Cartographie des régimes de stabilité en fonction des couples puissance P et vitesse laser V (zone verte=régime stable, zone orange=pré-humping, zone rouge=humping, zone grise =indéterminé) ; les zones N° 1 à 4 représentent les différentes plages de paramétries déconseillées pour éviter les défauts.

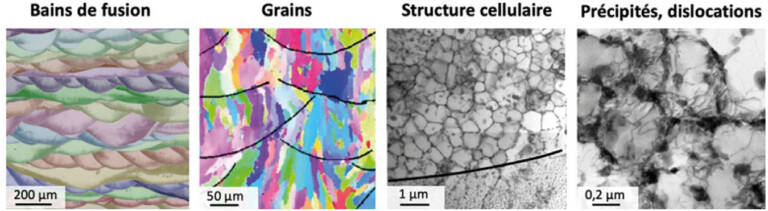

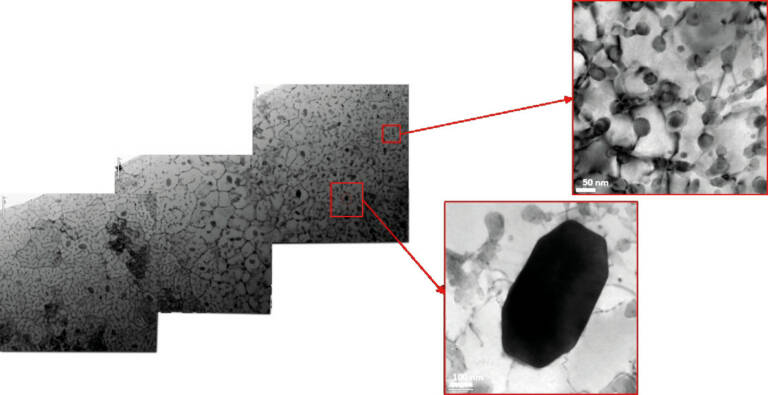

Figure 4 : Caractérisation microstructurale des bains de fusion (microscopie optique), des grains (microscopie électronique à balayage en mode EBSD), de la structure de solidification (microscopie électronique en transmission en mode champ clair), des nanoprécipités et des dislocations (microscopie électronique en transmission en mode champ clair).

Figure 5 : Caractérisation en microscopie électronique en transmission – mode champ clair. Visualisation des cellules de solidification, d’un précipité micrométrique épinglant de multiples dislocations, et d’une zone riche en précipités nanométriques et en murs de cellules de solidification épinglant de nombreuses dislocations.

Figure 6. Évolution de la résistance à la fissuration par le contrôle de la microstructure.

Les éjectas sont comme piégés dans la cavité et leur nombre diminue.

L’analyse des trajectoires des éjectas a également permis de remonter à leurs zones de retombées et ainsi d’évaluer les zones de pollution du lit de poudre. Si l’on considère que les éjectas qui dépassent la hauteur de 20µm sont évacués par le flux de gaz protecteur de type cross jet au sein d’une machine PBF-LB commerciale, seuls les éjectas rasant le lit de poudre sont réellement nocifs. Les travaux ont évalué à 25 % la proportion d’éjectas n’atteignant pas la hauteur du cross jet. Dans les cas les plus extrêmes de faibles puissances (≤ 800 W) ou de faibles vitesses (≤ 500 mm.s−1), on constate qu’aucun éjecta de r>30 µm n’atteint la limite du flux de gaz, ce qui traduit une pollution importante du lit de poudre. Ces résultats ont permis d’ajouter la zone N°2 (éjectas trop rasants) aux plages de paramétries habituellement déconseillées pour éviter les défauts et schématisées sur la cartographie de stabilité des régimes hydrodynamiques (Cf. figure 3).

2.3 Microstructures de solidification par PBF-LB dans un alliage modèle Al-Fe

Concernant les alliages d’aluminium, de gros enjeux portent sur les séries 2000 et 7000 qui garantissent des propriétés mécaniques suffisantes pour répondre à la plupart des spécifications aéronautiques, mais qui sont réputées non soudables. On comprend ainsi l’importance des études sur le développement d’alliages d’aluminium adaptés pour la FA, afin notamment de les rendre plus tolérants vis-à-vis des gradients thermiques élevés rencontrés pendant la fabrication, tout en garantissant un niveau de propriétés mécaniques satisfaisant. L’un des enjeux majeurs dans ce travail de définition de nouvelles nuances d’alliages d’aluminium dédiées à l’élaboration par PBF-LB est de pouvoir comprendre les phénomènes fondamentaux à l’échelle de la microstructure et notamment le lien entre la précipitation de phases durcissantes et l’écrouissage thermique. En effet, ce procédé se caractérise par des interactions très courtes entre la matière première (poudre) et le laser, ce qui occasionne des vitesses de solidification et de refroidissement très rapides. Dans cette étude, nous avons fait le choix d’explorer un système simplifié, permettant une approche graduelle de la complexité de la modification chimique de ces alliages, le système binaire, Al-Fe, qui présente l’avantage d’un durcissement par des précipités nanométriques à base de fer conférant un meilleur comportement mécanique à haute température que les alliages d’aluminium usuels [5].

Une partie considérable du travail réalisé a porté sur la compréhension des microstructures de solidification obtenues à l’état brut de fabrication pour cet alliage binaire. Une caractérisation fine de la microstructure, menée à différentes échelles, a permis de mettre en avant la complexité de l’organisation microstructurale de cet alliage (Cf. figure 4).

Les observations réalisées en microscopie optique, électronique à balayage et en transmission indiquent une microstructure complexe avec notamment la présence de dendrites de solidification cellulaires, la précipitation de phases durcissantes micro et nanométriques, ainsi que la formation de dislocations dues à l’écrouissage thermique. Ces phénomènes se produisent de façon concomitante, ce qui induit un épinglage des dislocations sur les éléments microstructuraux de taille nanométriques (murs des cellules de solidification et précipités les plus petits, comme l’illustre la Figure 5), menant à l’obtention d’un alliage caractérisé par un durcissement remarquable dès l’état brut de fabrication [6-7]. (Cf. figure 5)

Des analyses chimiques locales réalisées au STEM/EDS ont montré la présence de fortes sursaturations dans la matrice, avec une teneur du Fe en solution solide particulièrement élevée au centre des bains de fusion. Cela laisse suggérer un pouvoir durcissant supplémentaire pour ces microstructures brutes de fabrication qui pourrait être révélé par l’application de traitements de vieillissement post-fabrication.

La caractérisation fine de la microstructure a également mis en lumière la présence d’hétérogénéités directement liées au gradient thermique vu par la matière au cours de la fabrication de la pièce. En effet, en bordure de bain de fusion, la taille des cellules de solidification est bien plus grande et les précipités sont de taille micrométrique. A l’inverse, au centre des bains de fusion, dans une zone soumise à un refroidissement plus brutal, on retrouve une microstructure bien plus fine, constituée de cellules de solidification de quelques dizaines de nanomètres de diamètre et de précipités nanométriques. La présence de cet affinement de la microstructure depuis la bordure du bain de fusion vers le centre se retrouve sur toute la hauteur des pièces fabriquées, quelles que soient les paramétries d’élaboration utilisées. La réponse mécanique des pièces ainsi fabriquées sera forcément affectée par cette hétérogénéité microstructurale dont il faudra tenir compte lors du dimensionnement.

Au-delà de la compréhension des microstructures de solidification, l’objectif du travail réalisé est de contrôler directement, au travers des paramètres d’élaboration, les spécificités de l’organisation métallurgique qui confèrent des propriétés mécaniques remarquables au système Al-Fe. Pour cela, il faut être capable de comprendre l’impact de chacun de ces paramètres – dont les plus significatifs sont la puissance et la vitesse d’avance du laser, et la température du plateau de fabrication – sur la microstructure obtenue à l’état brut d’élaboration. Ainsi, une vingtaine de paramétries différentes ont été mises en œuvre pour obtenir des échantillons aux niveaux de durcissement variés. Les caractérisations en dureté ainsi que les essais de traction à température ambiante réalisés ont permis de révéler qu’une augmentation de la vitesse d’avancée laser ainsi qu’une diminution de la température de préchauffage du plateau de fabrication induisaient une augmentation significative du durcissement de l’alliage.

2-4 Contrôle de la microstructure de superalliages base cobalt par DED-poudre

Du fait de leur composition complexe, les superalliages sont très sensibles à la fissuration qui peut se produire pendant la FA notamment en phase liquide, lors de la solidification ou lors de la refusion. La solidification de l’alliage, qui se produit après le dépôt des poudres fondues par le passage du laser, induit l’apparition de ségrégations chimiques, notamment de certains éléments mineurs comme le bore ou le zirconium. Ces ségrégations peuvent entraîner la formation de phases indésirables en pointe de dendrite, et elles sont aussi responsables de l’abaissement localement des températures de fusion. Ainsi, lors du dépôt d’une nouvelle couche, les zones ségrégées issues de la fin de la solidification et les phases indésirables peuvent être facilement refondues, créant ainsi un film liquide à certains joints de grains, principalement ceux présentant la plus forte désorientation (« High Angle Grain Boundary », HAGB). En raison des contractions et des dilatations thermiques causées par les dépôts successifs, des cavités peuvent se former au niveau du film liquide, coalescer et initier des fissures aux joints de grains affectés par la liquation. Ces fissures sont caractéristiques et facilement identifiables par la structure de solidification dendritique visible sur leur faciès. De plus, dans les microstructures colonnaires brutes de FA, les fissures peuvent ensuite se propager le long des joints de grains et sur plusieurs couches toujours sous l’effet des contraintes thermiques[8].

Pour réduire la tendance de ces alliages à la fissuration, plusieurs approches ont été explorées dans le cas d’un superalliage à base de cobalt biphasé y/y’ au cours de sa solidification par DED. Une première approche a concerné un contrôle in situ de la microstructure qui peut permettre de réduire l’intensité des ségrégations et des contraintes thermiques au niveau des joints de grains. Pour ce faire, il est possible de modifier les paramètres du procédé DED, telles que les stratégies de dépôt. Une autre approche consiste à déstabiliser les bains de fusion et à augmenter le nombre de sites de nucléation des grains, et donc le nombre de HAGB, en introduisant des ultrasons pendant le procédé DED. (Cf. figure 6)

La première approche a permis d’obtenir une microstructure colonnaire similaire à celle issue d’une solidification dirigée afin de réduire le nombre de joints de grains sensibles à la fissuration grâce à de nouvelles stratégies de lasage (Figure 6). Des microstructures colonnaires très texturées avec peu de HAGB ont été produites, diminuant considérablement la fissuration. Dans ces microstructures, les directions et les normes des gradients thermiques ainsi que la taille des bains de fusion se sont révélées cruciales pour limiter l’apparition de défauts. Un élargissement du bain de fusion, obtenu par une forte accumulation de chaleur, a permis de réduire les valeurs moyennes des gradients thermiques et de les orienter selon la direction de fabrication. Ces caractéristiques combinées permettent d’obtenir une microstructure colonnaire avec les directions <001> des grains alignées avec la direction de fabrication. Cet ajustement de la stratégie de lasage a permis de diminuer l’intensité des contraintes thermiques, réduisant ainsi considérablement l’apparition de fissures dans les superalliages PASCo [9-10].

La seconde approche a visé à augmenter la densité de HAGB tout en évitant de réduire l’énergie volumique appliquée aux poudres, ce qui pourrait entraîner des manques de fusion. Cela a été réalisé grâce à un traitement ultrasonique in situ durant lequel les grandeurs thermiques n’ont pas été affectées, contrairement à la densité des grains qui a considérablement augmenté (Figure 6). Cette augmentation de la densité des grains, i.e. de HAGB, a conduit à une meilleure répartition des contraintes thermiques et des solutés sur une plus grande densité d’interfaces, ce qui a permis de réduire la fissuration. Cependant, cette méthode a également entraîné une augmentation significative de la porosité en raison du phénomène de cavitation. Des recherches supplémentaires sont donc nécessaires pour limiter cet effet[9-10].

3 - Conclusion

Ces différentes activités sur différents alliages aéronautiques (Al, Ti, Ni) ont permis de mettre en lumière la propension assez forte aux défauts et aux précipitations indésirables que provoque la FA métallique mais aussi la richesse des parades au niveau des procédés pour acquérir des nouveaux alliages dédiés FA aux performances améliorées. L’étude sur l’ajout d’une petite quantité de poudres de Ti1023 au TA6V a justement ouvert des perspectives intéressantes avec la démonstration que des mélanges de poudres peuvent conduire au développement de nouvelles compositions dédiées pour la fusion laser. Il reste à démontrer si ces matériaux peuvent offrir des comportements mécaniques hybrides intéressants.

Les travaux menés sur la quantification des éjectas lors de l’interaction laser – aluminium en PBF-LB ont montré qu’il existe un lien entre les éjections de matière et la morphologie du bain liquide. Ainsi, si les puissances les plus élevées ne conduisent pas nécessairement à une augmentation du nombre d’éjectas nocifs, les cas les moins énergétiques (faibles puissances et faibles vitesses) conduisent à la formation d’éjectas nocifs (r>30µm) rasant le lit de poudre et non évacués par le cross-jet. L’observation in-operando de l’interaction laser-matière en PBF-LB, et en particulier la possibilité de quantifier les éjectas en cours de fabrication, devrait permettre à termes de moduler la puissance et la vitesse laser afin de limiter les pollutions du lit de poudre et ainsi réduire les défauts dans les pièces.

Les premiers résultats concernant l’étude de systèmes d’alliages d’aluminium simples offrent des intérêts considérables, autant en termes de fabricabilité que de performances mécaniques à l’état brut d’élaboration. De plus, la perspective de pouvoir piloter le niveau de durcissement dans la pièce en se basant sur la compréhension des mécanismes microstructuraux en lien avec les paramétries PBF-LB ouvre des voies d’amélioration considérable pour l’utilisation de ces alliages à durcissement structural. Quant aux activités sur les superalliages à base de cobalt, elles ont permis d’améliorer la fabricabilité d’alliages fissurant en adaptant les paramètres d’élaboration, et cela sans modification de la composition chimique, donc sans altérer les propriétés intrinsèques des matériaux. Ces études sont largement transposables à d’autres familles d’alliages, tels que les superalliages à base de nickel.

Remerciements

Louis Sevestre et Etienne Rimpot sont remerciés pour la réalisation des mélanges de poudre de titane et les essais de frittage-flash ainsi que Jean-Sébastien Mérot et Frédéric Fossard (CNRS/ONERA) pour les préparations et observations en microscopie électronique en transmission. Nous remercions vivement Bechir Chehab de Constellium pour les discussions et Gwenaëlle Chebil pour les travaux effectués sur les alliages d’aluminium. Nous sommes également reconnaissants envers Thomas Elcrin et Frédéric Sar d’AddUp pour les travaux menés sur la machine BeAM concernant les superalliages base cobalt.

Références

[1] NF E 67-010 : Fabrication additive – Poudres – Spécifications techniques, Décembre 2014.

[2] G. Chebil, Corrélation des flux d’éjectas avec l’hydrodynamique du bain liquide en fabrication additive L-PBF pour alliages d’aluminium Doctorat : HESAM Université – Arts et Métiers, 2023.

[3] G. Chebil and all, Deep learning object detection for optical monitoring of spatters in L-PBF, Journal of Materials Processing Technology No. 319, https://doi.org/10.1016/j.jmatprotec.2023.1180.

[4] G. Chebil and all, Study of spatter ejections during laser-powder bed fusion process for aluminum alloys, Journal of Laser, Applications Vol. 33, No. 4, Article 042047 https://doi.org/10.2351/7.0000493.

[5] X. Qi, N. Takata, A. Suzuki, M. Kobashi, et M. Kato, « Laser powder bed fusion of a near-eutectic Al–Fe binary alloy : Processing and microstructure », Addit. Manuf., vol. 35, p. 101308, oct. 2020, doi : 10.1016/j.addma.2020.101308.

[6] T. Kimura, T. Nakamoto, T. Ozaki, et T. Miki, « Microstructures and mechanical properties of aluminum-transition metal binary alloys (Al-Fe, Al-Mn, and Al-Cr) processed by laser powder bed fusion », J. Alloys Compd., vol. 872, p. 159680, août 2021, doi : 10.1016/j.jallcom.2021.159680.

[7] X. Qi, N. Takata, A. Suzuki, M. Kobashi, et M. Kato, « Change in microstructural characteristics of laser powder bed fused Al–Fe binary alloy at elevated temperature », J. Mater. Sci. Technol., vol. 97, p. 38‑53, janv. 2022, doi : 10.1016/j.jmst.2021.04.038.

[8] T. Froeliger, A. Després, L. Toualbi, D. Locq, M. Veron, G. Martin, R. Dendievel, Interplay between solidification microsegregation and complex precipitation in a y/y’ cobalt-based superalloy elaborated by Directed Energy Deposition, Mater. Charact. 194 (2022) 112376. https://doi.org/10.1016/j.matchar.2022.112376.

[9] T. Froeliger, L. Toualbi, D. Locq, E. Chauvet, A. Ferrandez, R. Dendievel, Assessment of New Crack Reduction Strategies for Cobalt Based Superalloys Processed by Directed Energy Deposition, in : European Powder Metallurgy Association, 2021 : 5068038.

[10] T. Froeliger, Assessment of the elaboration by additive manufacturing of precipitation hardened cobalt-based superalloys, PhD thesis, Université Grenoble Alpes, 2023. https://www.theses.fr/2023GRALI008.