Les particularités métallurgiques des aciers à outils (1/2)

Par Guy Murry, Ingénieur-conseil

Aciers spéciaux, les aciers à outils doivent présenter une dureté et une ténacité élevées. Les aciers à outils pour travail à froid, ceux pour travail à chaud ou encore les aciers à outils rapides ont chacun leurs particularités métallurgiques propres. Nous nous intéresserons pour commencer à celles des aciers à outils pour travail à froid.

Les aciers à outils tels qu’ils sont définis par la norme NF EN ISO 4957 (5/2000) sont des « aciers spéciaux qui conviennent au travail ou à la transformation de matériaux, à la manutention et au mesurage des pièces à façonner et qui doivent pour cela présenter une dureté élevée et être résistant à l’usure et/ou tenace ». Cette définition couvre bien évidement de nombreuses situations mais l’attention du métallurgiste doit être attirée par les deux exigences apparemment contradictoires formulées par la norme : dureté élevée et bonne ténacité (la résistance à l’usure est moins déterminante car elle se combine assez bien avec la grande dureté). Mais compte tenu des conditions extrêmement diverses dans lesquelles travaillent les outils, on affine leur classement en prenant en compte d’une part les températures auxquelles ils sont portés en service (températures auxquelles il est souhaitable que l’état structural de l’acier ne soit pas sensiblement affecté) et d’autre part leur richesse en éléments d’alliage. On distingue ainsi (toujours selon NF EN ISO 4957) :

• Les aciers à outils pour travail à froid, aciers à outils non alliés ou alliés destinés aux applications dans lesquelles la température de surface est généralement inférieure à 200 °C.

• Les aciers à outils pour travail à chaud, aciers à outils alliés destinés aux applications dans lesquelles la température de surface est généralement supérieure à 200 °C.

• Les aciers à outils rapides, aciers utilisés principalement pour réaliser des outils de mise en forme par enlèvement de copeaux (usinage) et qui, de par leur composition chimique, possèdent, (après traitement thermique) la dureté et la résistance les plus élevées à haute température (jusqu’à environ 600 °C). Ce type d’acier est aussi utilisé pour fabriquer des outillages employés lors des opérations de mise en forme par déformation plastique (forgeage).

Les aciers à outils non alliés pour travail à froid

Ces aciers sont essentiellement des alliages fer-carbone. Selon les conditions d’élaboration, ils peuvent contenir des éléments résiduels en faible doses. La norme a retenu six nuances (dans leur désignation la lettre « U » signifie qu’il s’agit d’un acier à outils) : C45U, C70U, C80U, C90U, C105U et C120U.

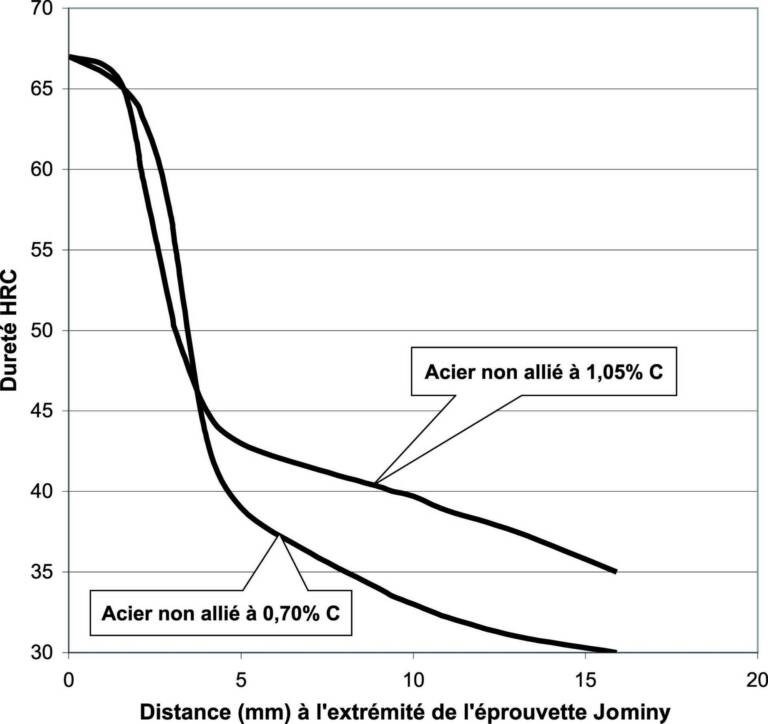

Compte tenu de l’absence d’éléments d’alliage, ces aciers ont une très faible trempabilité (comme le montrent les deux courbes Jominy de la figure 1) ce qui pourra permettre, lors de la trempe, de ne former de la martensite que dans une couche superficielle qui s’appuiera sur un cœur plus tenace.

Mais les niveaux relativement élevés atteints par les teneurs en carbone poseront deux problèmes : la mise en solution du carbone lors de l’austénitisation et la présence d’austénite résiduelle due au fait que la température du point Mf sera basse, voire très basse.

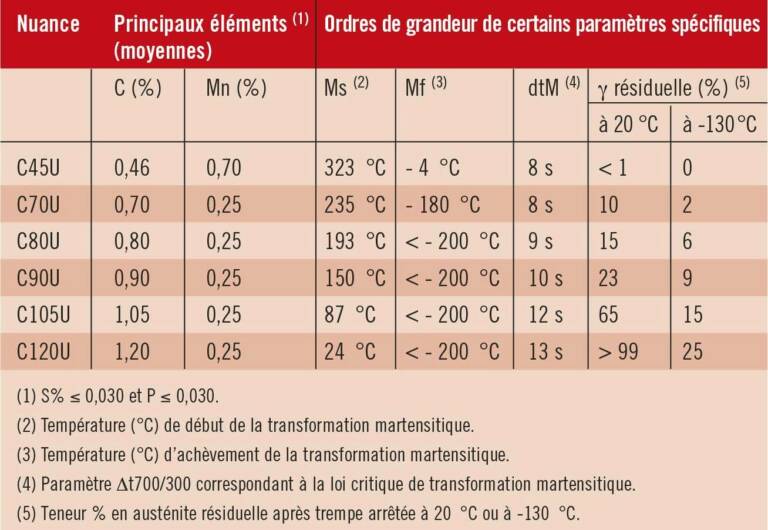

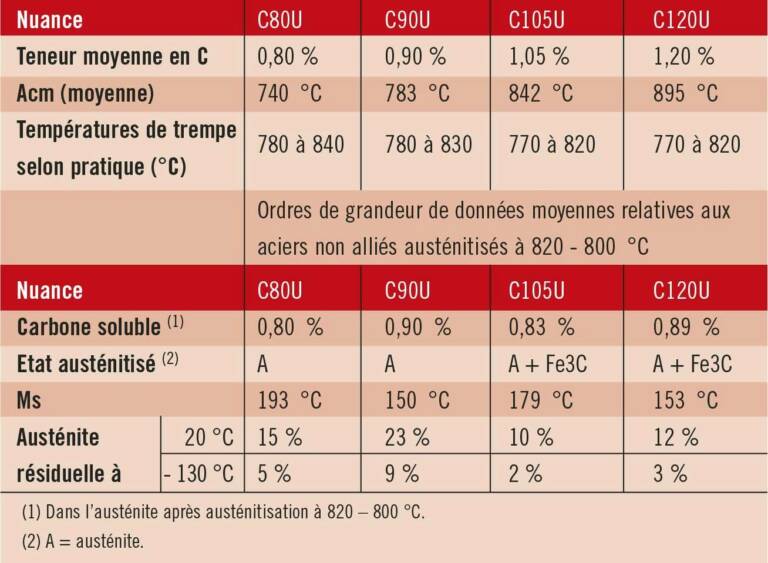

Le tableau 1 rassemble des données utiles au métallurgiste et notamment :

• la température Ms ;

• la température Mf ;

• la valeur du paramètre Dt700/300 correspondant à la loi critique de transformation martensitique pour caractériser la trempabilité qui, compte tenu de l’absence d’éléments d’alliage est très réduite ici (la norme ne fait pas référence à l’essai Jominy) ;

• une estimation de la teneur en austénite résiduelle subsistant après arrêt de la trempe à 20 °C ;

• une estimation de la teneur en austénite résiduelle subsistant après arrêt de la trempe à -130 °C (température au-dessous de laquelle la transformation martensitique ne se poursuit pratiquement pas).

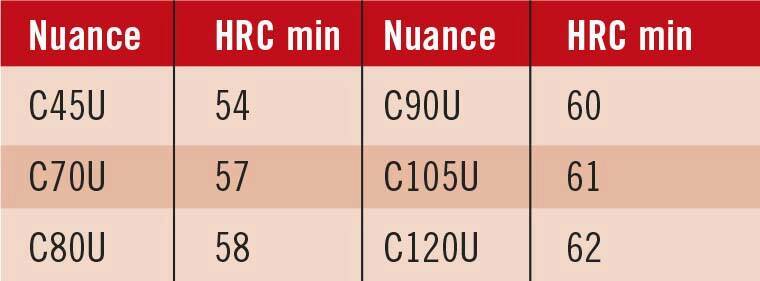

La capacité de durcissement ne peut être appréciée ici à travers la dureté maximale à l’état totalement martensitique car cet état ne peut être réalisé (il subsiste de l’austénite résiduelle même après un traitement par le froid). Une indication peut être trouvée dans la norme qui définit la dureté minimale qui doit être obtenue sur un échantillon type après trempe et revenu à 180 °C comme indiqué au tableau 2.

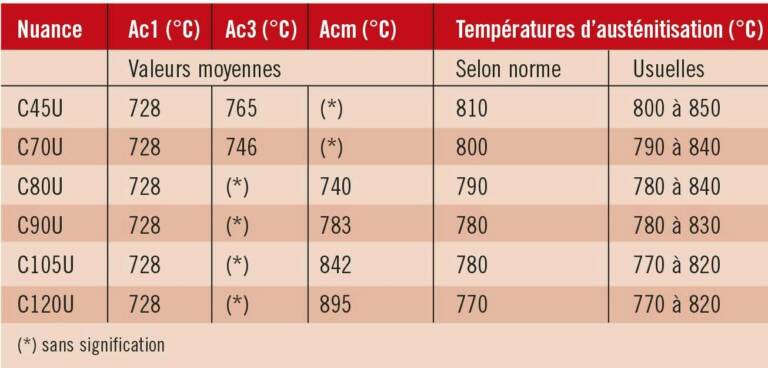

La mise en solution du carbone lors de l’austénitisation exigerait que l’acier soit porté à une température supérieure à Ac3 s’il est hypoeutectoïde et supérieure à Acm s’il est hypereutectoïde. Le tableau 3 rassemble des données ainsi que les conditions recommandées en pratique industrielle. Ces dernières montrent que pour ce qui concerne :

• les deux nuances hypoeutectoïdes (C45U et C70U), les températures d’austénitisation sont bien conformes aux pratiques courantes (Ac3 + 50 °C) ;

• les nuances hypereutectoïdes (C80U, C90U, C105U et C120U), l’austénitisation est réalisée dans la pratique industrielle à des températures d’autant plus inférieures à Acm que la teneur en carbone est plus élevée. La mise en solution du carbone est donc incomplète. Il subsiste des carbures non dissous. Avant trempe la teneur en carbone de l’austénite est inférieure à la teneur globale de l’acier; la transformation martensitique se déroulera donc dans un intervalle de température Ms-Mf décalé vers de plus hautes températures et, par conséquent, la teneur en austénite résiduelle après arrêt de la trempe à 20 °C sera plus faible.

Le tableau 4 montre que la pratique courante, en matière d’austénitisation, conduit à ne pas mettre en solution tout le carbone des aciers hypereutectoïdes les plus carburés de telle sorte que subsiste de la cémentite relativement grossière mais capable d’augmenter la résistance à l’usure. Simultanément on constate que la teneur en carbone de la martensite varie peu (de 0,8 à 0,9 %) ce qui limite la fragilisation qui pourrait accompagner l’augmentation de la teneur globale en carbone. Par ailleurs, après une trempe arrêtée à 20 °C on voit que la teneur en austénite résiduelle reste ici relativement limitée ce qui affectera peu la dureté mais améliorera la ténacité du métal.

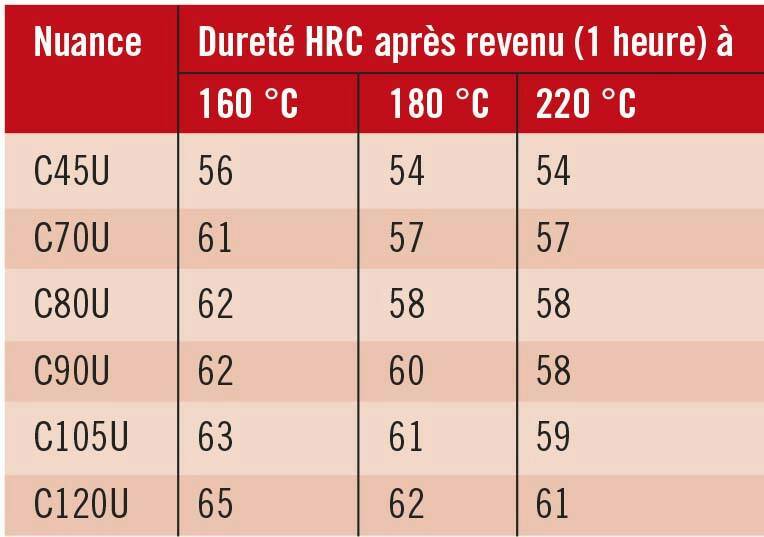

Après trempe, les nuances non alliées considérées ici sont souvent soumises à un revenu à une température comprise entre 160 et 220 °C. Ce revenu (dit souvent « de détente ») provoque la précipitation d’une partie du carbone sous forme du carbure e (Fe2,4C). Cette évolution engendre différentes conséquences :

• une petite diminution de la distorsion de la maille cristalline de la martensite dont le volume spécifique se réduit alors qu’elle devient un peu moins fragile ;

• une évolution de la dureté qui baisse par suite de la précipitation partielle du carbone mais conserve un certain niveau par suite du durcissement lié à la finesse des précipités. Le tableau 5 rassemble quelques résultats qui permettent de faire le bilan des conséquences de ces deux effets.

La consultation des diagrammes TTT disponibles montre que ces revenus réalisés entre 160 °C et 220 °C ne sont pas susceptibles de provoquer une décomposition de l’austénite résiduelle. Ils peuvent, tout au plus, la stabiliser c’est-à-dire la rendre incapable de se transformer en martensite au cours d’un traitement par le froid. Cette situation impose que, si l’on prévoit un tel complément de traitement, il est indispensable de le réaliser avant tout revenu et même avant tout maintien à la température ambiante.

On peut noter ici que ces aciers à outils non alliés pour travail à froid ont été longtemps classés en trois groupes « aciers extra-fins », « aciers fins » et « aciers d’usage général », classement qui prenait en compte les teneurs plus ou moins élevées en éléments résiduels (tel que Ni, Cr) capables d’augmenter la trempabilité. Leurs basses teneurs (aciers extra-fins) permettaient de ne durcir qu’une couche externe et donc de réaliser un durcissement superficiel maîtrisé alors qu’au contraire avec les aciers d’usage général la pénétration du durcissement était plus importante et moins régulière.

Les aciers à outil alliés pour travail à froid

Dans le groupe des aciers à outils alliés pour travail à froid, la norme NF EN ISO 4957 place dix-sept nuances très diverses que l’on peut classer comme suit :

• un acier de cémentation 21MnCr5 tiré de la norme NF EN 1084 et qui se distingue des autres nuances et, de ce fait, relève d’emplois particuliers ;

• un acier 105V à 1 % de carbone qui a reçu une petite addition (0,15 %) de vanadium pour affiner sa taille de grain et qui donc devrait être regroupé avec les autres aciers non alliés ;

• treize nuances auxquelles on demande de résister à l’usure-abrasion tout en conservant une ténacité suffisante (sachant que pour augmenter la seconde on doit admettre de diminuer la première). Parmi elles on peut distinguer :

- sept nuances auxquelles il est demandé d’être prioritairement résistantes à l’usure, exigence qui a conduit à maintenir leur teneur en carbone à un niveau assez élevé. En fait ces nuances sont hypereutectoïdes avec C% > 0,75 : 90MnCrV8, 102Cr6, 95MnWCr5, X100CrMoV5, X153CrMoV12, X210Cr12 et X210CrW12 ;

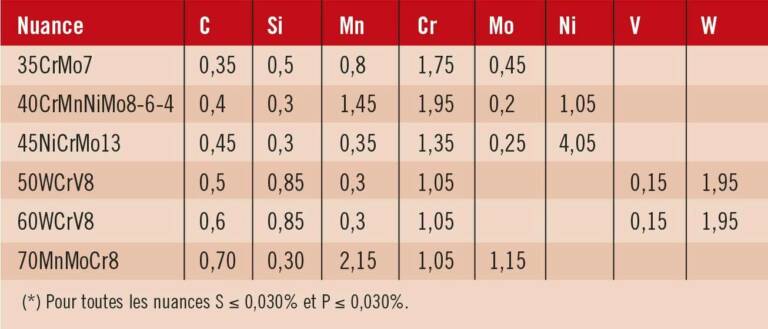

- six nuances qui doivent, par rapport aux précédentes, conjuguer à la fois ténacité et résistance à l’usure (que l’on tolère plus faible) et pour ce faire ont des teneurs en carbone plus basses (C % < 0,75) qui en font des aciers hypoeutectoïdes : 35CrMo7, 40CrMnNiMo8-6-4, 45NiCrMo13, 50WCrV8, 60WCrV8 et 70MnMoCr8 ;

• deux nuances qui, outre la résistance à l’usure et la ténacité, doivent apporter une certaine résistance à la corrosion : X40Cr14 et X38CrMo16.

Les aciers alliés pour travail à froid avec C< 0,75 %

Les six nuances hypoeutectoïdes qui conjuguent à la fois ténacité et résistance à l’usure ont les compositions chimiques moyennes rappelées dans le tableau 6.

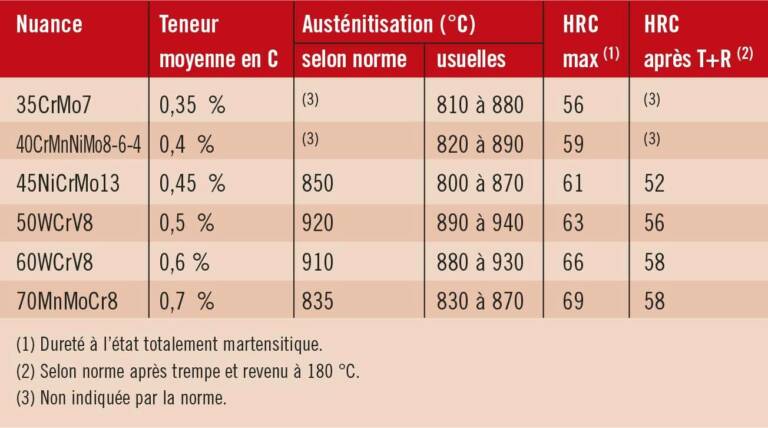

Ces nuances s’apparentent à celles décrites pour trempe et revenu et sont donc caractérisées comme ces dernières par :

• Leur capacité de durcissement que l’on peut quantifier en prenant en compte leur teneur en carbone, leur dureté à l’état totalement martensitique ou/et leur dureté à l’état trempé et revenu (tel que figurant dans la norme) : le tableau 7 rassemble ces données.

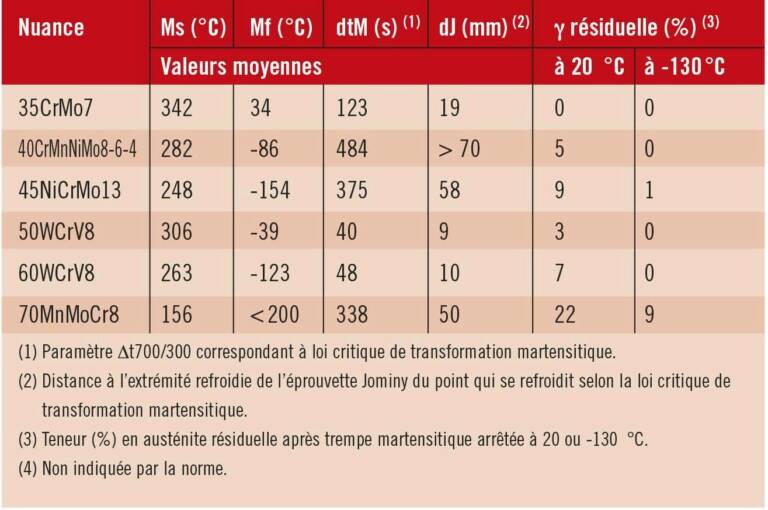

• Leur trempabilité vérifiée, selon la norme, à l’aide d’une mesure de dureté sur un échantillon type traité selon les conditions imposées. En complément, le tableau 8 rassemble ici des indications complémentaires utiles au métallurgiste.

Le tableau 8 montre qu’après trempe martensitique arrêtée à 20 °C les nuances considérées ici contiennent peu d’austénite résiduelle (moins de 10 %) et que cette dernière se transforme totalement pendant un traitement par le froid.

En ce qui concerne le revenu après trempe martensitique, la norme présente des courbes qui traduisent les variations de la dureté en fonction de la température à laquelle il est réalisé. Le tableau 9 donne des ordres de grandeur de la baisse relative de la dureté en fonction des conditions de revenu.

On retrouve deux des étapes du revenu de la martensite :

• à basse température (< 250 °C) précipitation du carbure e (Fe2,4C) accompagnée d’une faible baisse de la dureté, l’effet adoucissant de la précipitation étant partiellement compensé par l’effet durcissant dû à la finesse des précipités.

• au-dessus de 250 °C précipitation de cémentite substituée (M3C) par les éléments carburigènes. Cette évolution, compte tenu de la taille déjà plus importante des précipités engendre une baisse sensible de la dureté.

Il est généralement admis que les revenus réalisés à des températures comprises entre 180 et 250 °C permettent d’améliorer la ténacité sans trop affecter la résistance à l’usure des aciers considérés ici.

Les aciers alliés pour travail à froid avec C> 0,75%

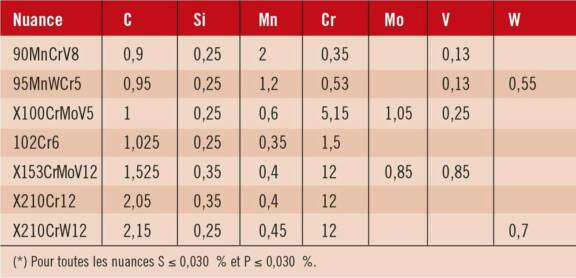

Les sept nuances auxquelles il est demandé d’être prioritairement résistantes à l’usure ont toutes des teneurs élevées en carbone et en éléments carburigènes (Cr, Mo, V et W) de telle sorte qu’après traitement thermique ces aciers soient constitués de martensite revenue enrobant des carbures non dissous lors de l’austénitisation. Ces derniers, relativement grossiers mais très durs, participent alors beaucoup à l’augmentation de la résistance à l’usure. Le tableau 10 rappelle ce que sont les teneurs moyennes en carbone et en éléments carburigènes de ces nuances qui sont donc toutes hypereutectoïdes.

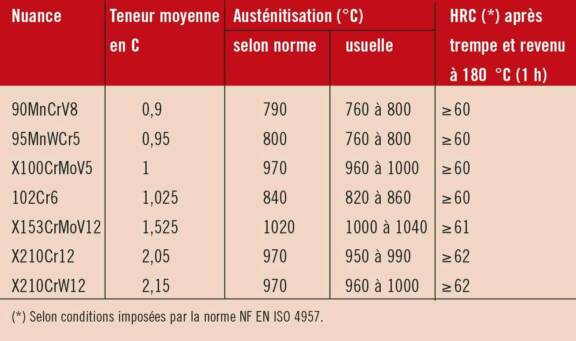

Le fait de conserver des carbures non dissous lors de l’austénitisation complique beaucoup l’analyse des évolutions structurales de ces aciers ainsi que celle de leurs caractéristiques et de leurs propriétés. En effet, selon les conditions d’austénitisation, la composition de la matrice austénitique varie et, donc, sa trempabilité comme sa capacité de durcissement changent. La norme NF EN ISO 4957 ne donne, sur ces sujets, que quelques indications rassemblées dans le tableau 11. Celles-ci concernent un essai de trempe et revenu réalisé dans des conditions spécifiques et qui est censé caractériser à la fois ces deux propriétés.

Si l’on entreprend une analyse de l’influence des différents paramètres on doit noter que, lorsque l’on élève la température d’austénitisation dans le domaine où celle-ci est généralement réalisée on constate que la dureté obtenue après trempe croit, puis passe par un maximum pour décroître ensuite. La figure 2 donne des exemples de ces variations qui accompagnent la mise en solution progressive d’une plus grande proportion des carbures et l’augmentation corrélative de la teneur en carbone de l’austénite. Ce fait a les conséquences suivantes :

• La capacité de durcissement augmente ce qui explique la partie croissante des débuts des courbes.

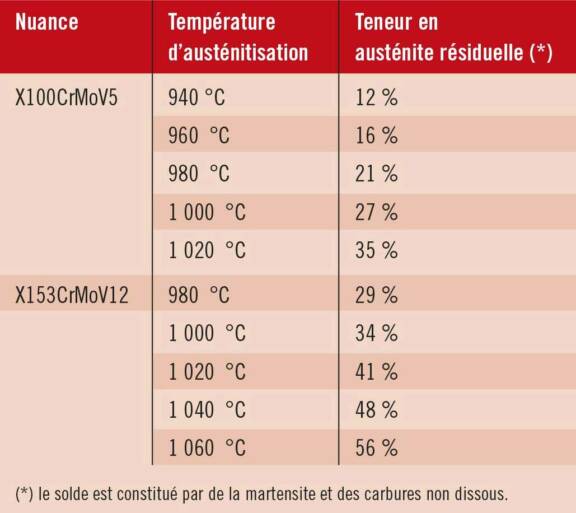

• La température des points Ms s’abaisse progressivement (ainsi que la température des points Mf bien sûr), ce qui entraîne le maintien d’une plus grande proportion d’austénite non transformée. Les structures mixtes martensite + austénite sont ainsi moins dures ce qui explique la partie décroissante des fins des courbes. Le tableau 12 apporte, à titre d’informations, quelques ordres de grandeur des teneurs en austénite résiduelle de deux aciers après trempe à différentes températures.

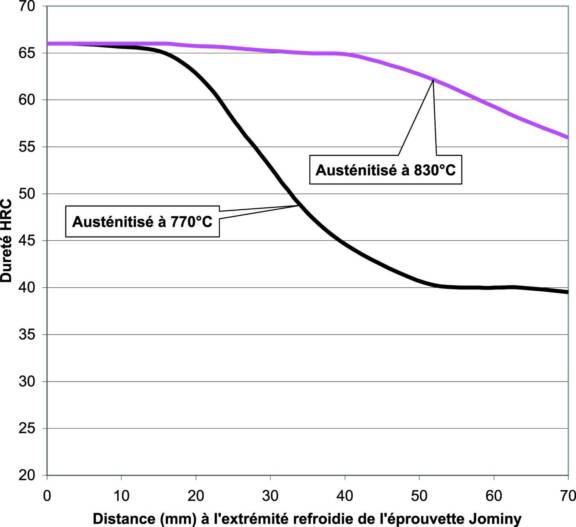

• La trempabilité évolue aussi avec la composition de l’austénite avant trempe. la figure 3 permet de comparer les courbes Jominy d’un acier 95MnWCr5 après austénitisation à deux températures extrêmes pour cette nuance. On peut toutefois noter ici que les aciers présentés ont, compte tenu de leurs teneurs en éléments d’alliage, des trempabilités intéressantes.

En ce qui concerne le revenu, la norme décrit les variations de la dureté en fonction de la température à laquelle il est réalisé. Le tableau 13 les résume en donnant des ordres de grandeur de la baisse relative de la dureté. Les variations relatives après revenus à 150, 200 ou 250 °C sont comparables à celles constatées avec les aciers alliés hypoeutectoïdes mais par contre des différences importantes apparaissent après revenus à 500 °C. Les baisses relatives de dureté sont plus dispersées. Cette différence est due au fait qu’à 500 °C, le carbone précipite sous forme de cémentite substituée (Fe,M)3C assez fine qui met en jeu les éléments carburigènes (surtout Cr et W) mais aussi Mn. Plus ces éléments sont abondants, plus la précipitation est importante et plus se développe un durcissement relatif (à ne pas confondre avec le durcissement secondaire1) qui compense plus ou moins l’adoucissement engendré par le revenu.

Figure 2. Exemples des évolutions possibles de la dureté à l’état brut de trempe en fonction de la température d’austénitisation d’aciers alliés pour travail à chaud.

Figure 1. Courbes Jominy de deux aciers non alliés des types C70 et C105 austénitisés à 780 °C.

Tableau 1. Données relatives aux aciers non alliés pour travail à froid définis par la norme NF EN ISO 4957.

Tableau 2. Dureté après trempe et revenu à 180 °C sur échantillon type.

Tableau 3. Données relatives à l’austénitisation.

Tableau 4. Cas pratiques de trempe des nuances non alliés hypereutectoïdes.

Tableau 5. Dureté HRC moyenne des aciers après trempe et revenu.

Tableau 6. Composition chimique moyenne (%) des aciers alliés hypoeutectoïdes pour travail à froid selon NF EN ISO 4957 (*).

Tableau 7. Niveaux de dureté après trempe et après trempe et revenu à 180 °C sur échantillon type.

Tableau 8. Ordres de grandeur de certains paramètres spécifiques.

Tableau 9. Estimation de l’adoucissement par revenu.

Tableau 10. Composition chimique moyenne (%) des aciers alliés hypereutectoïdes pour travail à froid selon NF EN ISO 4957 (*).

Tableau 11. Niveaux de dureté des aciers alliés hypereutectoïdes pour travail à froid après trempe et revenu à 180 °C sur échantillon type selon norme.

Tableau 12. états structuraux de deux aciers après trempe.

Tableau 13. Estimation de l’adoucissement par revenu.

Figure 3. Courbes Jominy d’un acier du type 95MnWCr5 austénitisé à 770 ou 830 °C.