État des lieux de la fragilisation par l’hydrogène

Par Par Jacques Loigerot et Bertrand Bello, experts veille au Cetim, avec le concours de Daniella Guedes, ingénieure spécialiste de l’hydrogène au Cetim.

Synthèse de la veille « La fragilisation par l’hydrogène dans un environnement hydrogène », 2021.

La fragilisation par l’hydrogène (FPH) est désignée comme étant la dégradation des propriétés mécaniques de matériaux liée à l’introduction d’hydrogène dans la structure métallique, dégradation pouvant conduire à des dommages prématurés dans un environnement où l’hydrogène est présent soit sous forme de gaz ou de liquide cryogénique. Cette synthèse propose un état des lieux sur la fragilisation par l’hydrogène dans un environnement où l’hydrogène est présent soit sous forme de gaz, soit sous forme de liquide cryogénique.

Quels sont les processus de fragilisation par l’hydrogène des métaux ?

La fragilisation par l’hydrogène (FPH) est désignée comme étant la dégradation des propriétés mécaniques de matériaux liée à l’introduction d’hydrogène dans la structure métallique, dégradation pouvant conduire à des dommages prématurés des pièces tels que :

La rupture immédiate ou différée pour des niveaux de chargement faibles ;

La réduction de la ductilité et de la ténacité des matériaux ;

La diminution de la durée de vie en fatigue et l’accélération de la vitesse de propagation des fissures.

Cependant, la FPH ne relève pas d’un seul processus. Différents mécanismes d’endommagement peuvent intervenir (certains d’entre eux sont seront explicités et discutés : HEDE, HELP, HESIV).

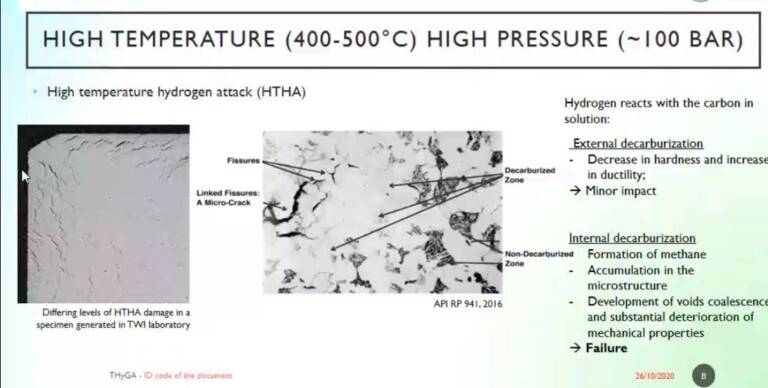

à noter que la température joue un rôle crucial dans ces mécanismes. Par exemple, à haute température et sous pression, en général au-delà de 200 °C, la fragilisation par l’hydrogène cesse et un autre phénomène appelé attaque par l’hydrogène à haute température peut apparaître. Il est lié à une décarburation dans le matériau avec génération de méthane. Si la décarburation se fait en surface, il y a une diminution de la dureté mais l’impact est mineur. En revanche, si la décarburation est interne, il y a génération de méthane en interne, développement d’une coalescence de micro vides, ce qui conduit à une détérioration des propriétés du matériau.

( Cf. Figures 1a et 1b)

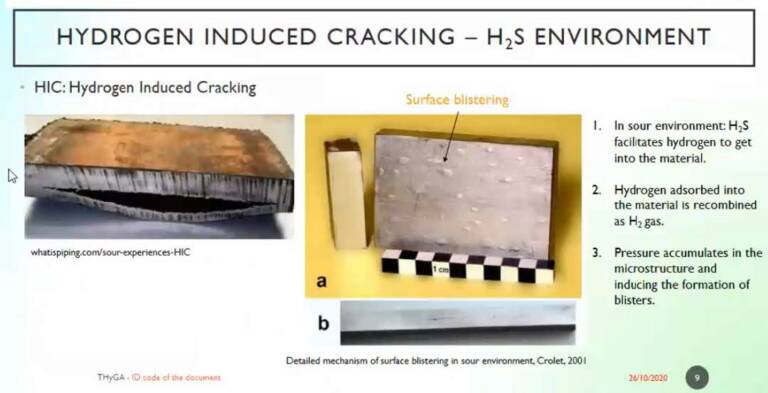

En présence de H2S, qui favorise l’entrée de l’hydrogène dans les matériaux, il peut y avoir une migration d’hydrogène dans le métal suivi d’une recombinaison des atomes d’hydrogène en H2 gazeux. Cela augmente la pression dans la structure métallique et génère des fissures.

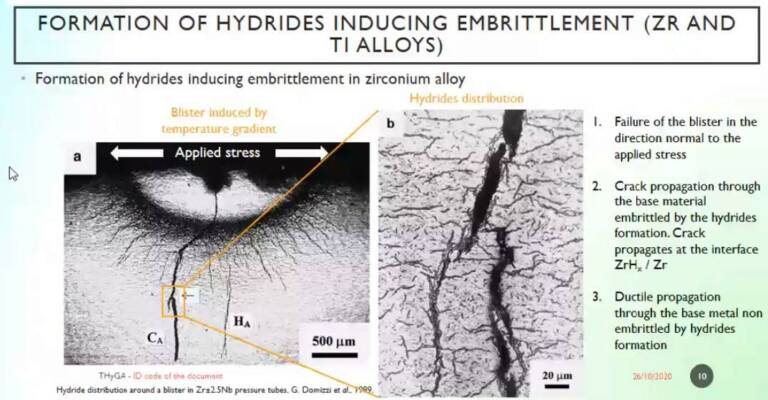

Dans certains métaux réactifs, il peut aussi y avoir une création d’hydrures avec des composés métalliques. Ce mécanisme implique la nucléation et la croissance d’un champ d’hydrures en amont d’une fissure. Le processus auto-catalytique de nucléation et de croissance des hydrures ainsi que leur nature fragile semblent être la principale cause de fragilisation de certains métaux comme le V, Nb, Ti et Zr.

(CF. Figures 2a et 2b)

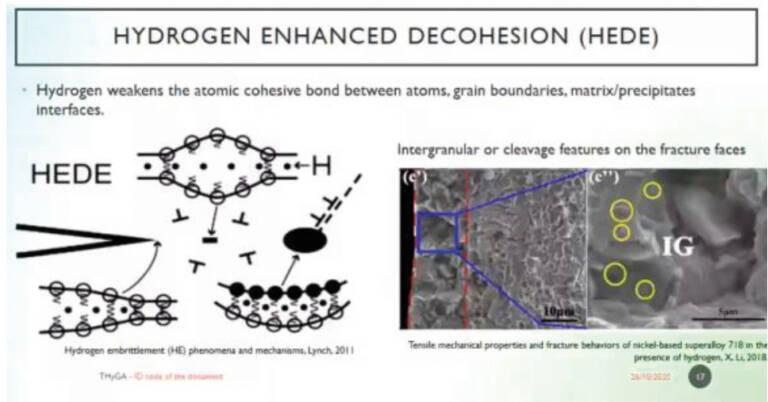

Fragilisation de l’hydrogène selon le mécanisme HEDE (Hydrogen Enhanced Decohesion)

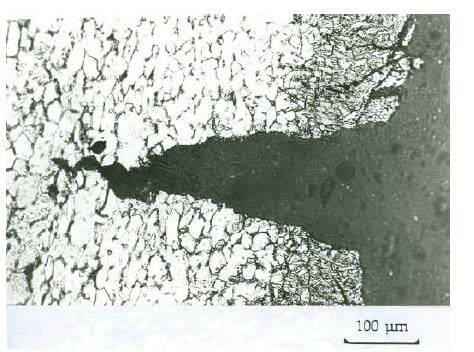

Selon ce mécanisme, l’hydrogène affaiblirait les interactions cohésives interatomiques métalliques de sorte que la séparation atomique se produirait sous faible contrainte de traction.

La diminution des liaisons atomiques dans la structure métallique génère ainsi une fragilisation prématurée. Il peut y avoir une décohésion intergranulaire ou transgranulaire. À mesure que la concentration locale d’hydrogène augmente, le degré de réduction de ces forces interatomiques métalliques augmenterait. Ce mécanisme peut se produire aux joints de grains, où l’hydrogène peut se concentrer davantage.

(CF. Figures 3a et 3b)

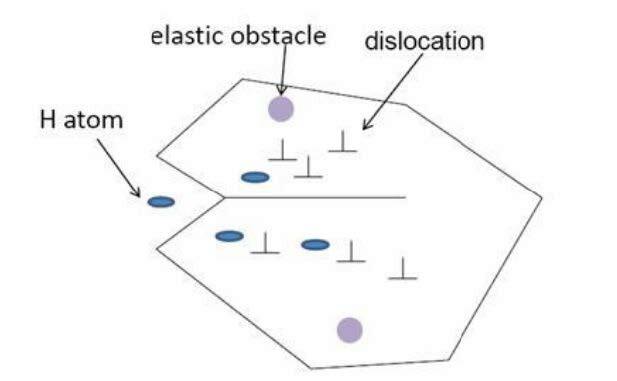

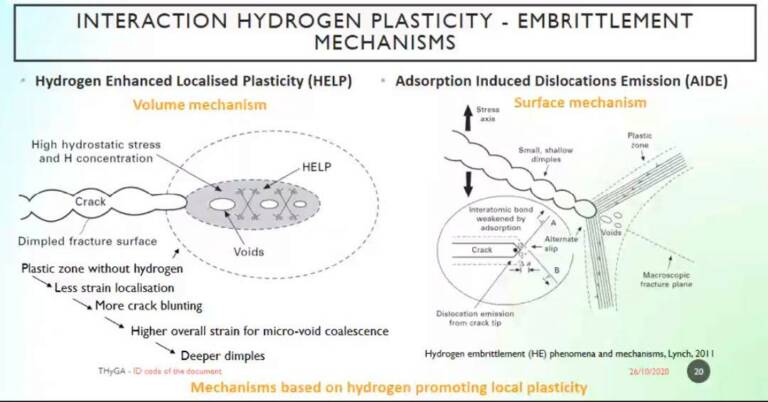

Fragilisation selon le mécanisme HELP (Hydrogen Enhanced Local Plasticity Model)

Dans ce mécanisme, l’hydrogène diminuerait la barrière d’énergie nécessaire à l’activation du mouvement des dislocations et favoriserait leur glissement planaire. Cette plasticité localisée conduirait à la formation de petites cavités en fond de fissure facilitant la propagation de la fissure. C’est donc la forte plasticité locale, en fond de fissure, qui est à l’origine de la chute de ductilité observée macroscopiquement.

(CF. Figures 4a et 4b)

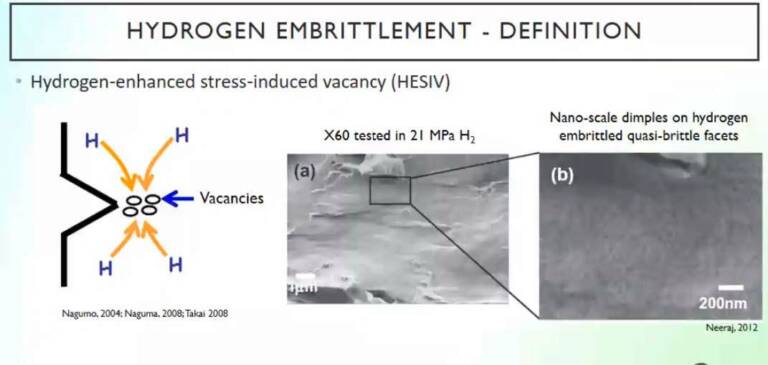

Fragilisation de l’hydrogène selon le mécanisme HESIV (Hydrogen Enhanced Strain Induced Vacancy generation)

L’HESIV est basé sur la théorie qui suggère que la liaison avec l’hydrogène réduit l’énergie de formation des lacunes et augmente considérablement leur densité en équilibre thermique. Ainsi, la fragilisation des métaux serait due à une surconcentration de lacunes dans le matériau et non directement à l’hydrogène.

(CF. Figure 5)

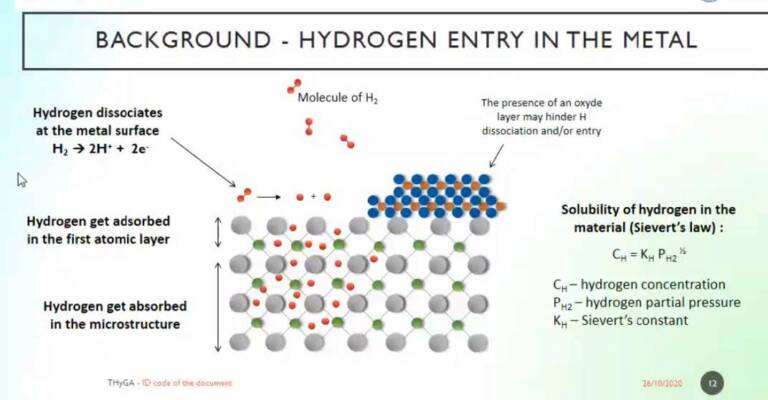

Diffusion de l’hydrogène dans le métal

(CF. Figure 6, page suivante)

Il s’avère que l’hydrogène ne peut pas pénétrer dans les composants métalliques à l’état moléculaire. Le phénomène de pénétration de l’hydrogène dans le matériau en environnement gazeux peut être ainsi décomposé en différentes étapes :

L’absorption de la molécule de dihydrogène

La migration de la molécule sur la surface jusqu’à trouver des sites favorisant la dissociation de la molécule et la liaison de chaque atome d’H avec un atome de métal de surface ;

Les atomes d’H adsorbés en surface vont alors soit pénétrer en subsurface puis diffuser dans le volume du matériau soit se recombiner et repartir sous forme gazeuse.

La diffusion de l’hydrogène à l’intérieur du métal dépendra par la suite de sa structure cristalline. La présence de l’hydrogène va créer des contraintes/distorsion du réseau cristallin ce qui peut conduire à la formation de défauts dans le matériau. De plus, la présence d’une couche d’oxyde ou un revêtement va ralentie voire empêcher l’absorption de l’hydrogène dans le matériau.

L’hydrogène peut aussi être piégé dans des défauts microstructuraux tels que les dislocations, précipités, lacunes, etc.

Les processus d’endommagement par l’hydrogène des polymères

Les propriétés des polymères dépendent non seulement de leur structure chimique, mais aussi de divers autres facteurs. Les plus importants sont le poids moléculaire, et l’historique de leur transformation intégrant le degré de cristallinité, les plastifiants, les charges, le procédé comme l’extrusion qui peut orienter différemment les chaînes de polymères.

Les polymères ne sont pas soumis à la fragilisation comme les métaux. L’hydrogène absorbé existe sous forme diatomique H2. Ils sont sensibles à la pression, et sont plus ou moins perméables à l’hydrogène. Quatre classes ont été étudiés dans ce document : les thermoplastiques semi cristallins, les thermoplastiques amorphes, les élastomères et les résines époxy.

Il a été rapporté que le PA 6 offrait de meilleures performances en matière de perméation de l’hydrogène (supérieur au PEHD) et d’excellentes performances mécaniques, en termes de durabilité pour résister aux changements soudains de température du réservoir lors du remplissage et de l’évacuation de l’hydrogène et de résistance aux chocs dans un environnement extrêmement froid. Le PA 6 présente de bonnes propriétés mécaniques (ductilité, résistance à la chaleur à long terme, résistance aux chocs à basse température, résistance au fluage…) pour le revêtement de réservoir d’H2 et un faible coût. En revanche, le PA 11 est utilisé dans les revêtements de pipelines.

De nouvelles recherches ont été menées ou sont en cours pour les polymères.

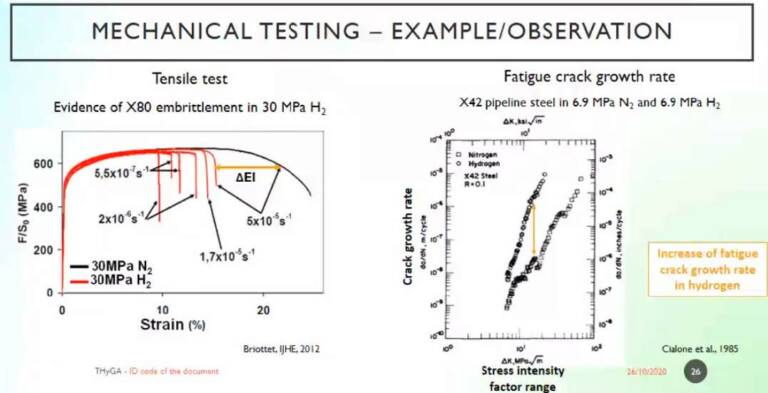

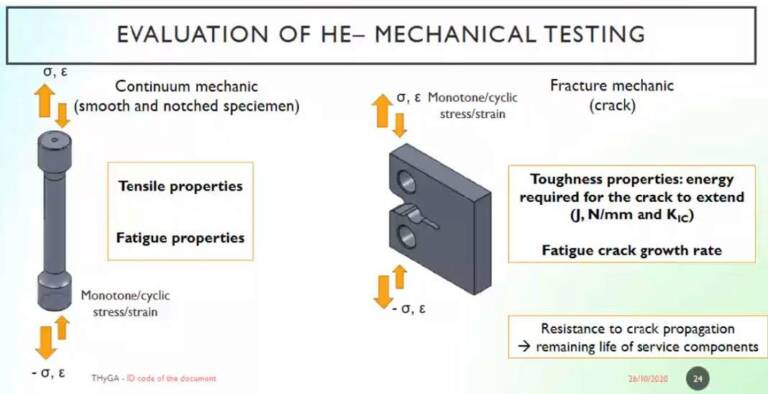

Essais d’évaluation de la fragilisation par l’hydrogène (FPH)

(CF. Figures 7a, 7b et 7c)

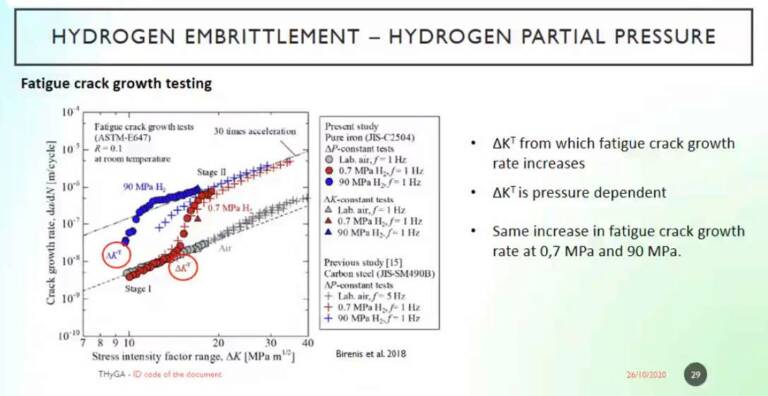

Selon une étude [4] sur l’analyse de l’impact de l’hydrogène dans le gaz de ville, les méthodes d’évaluation de la FPH indiquent que deux types de mesures peuvent être utilisés : des essais de fatigue pour évaluer les propriétés en fatigue et les essais de mesure de propagation de fissures pour évaluer la durée de vie résiduelle du matériau.

Les tests ont été réalisés en autoclave à différentes pressions d’hydrogène pour évaluer la vitesse de propagation de la fissure par rapport au facteur d’intensité de contraintes. La présence d’hydrogène induit une augmentation de la vitesse de propagation de la fissure. Le facteur dépend de la pression, cependant, un effet de saturation apparaît avec une certaine vitesse limite de propagation.

Une autre étude [3] s’est intéressée à l’évaluation des méthodes d’essai pour définir certaines propriétés en environnement H2 : ténacité, fatigue, fretting (définition des éprouvettes) et la compréhension des paramètres d’essai les plus appropriés (pression, fréquence) basés sur la mécanique de la rupture (ténacité : K1C, K1H, fatigue : da/dN vs. ≈K). L’effet de la haute pression sur la sélection des matériaux a été pris en compte. Des investigations sur la croissance des fissures de fatigue pour les aciers au chrome et molybdène pour appareils à pression ont été réalisés via le projet MATHRYCE du FCH-JU.

MATHRYCE a défini une méthodologie pour la conception et l’évaluation de la durée de vie des réservoirs métalliques, basée sur des essais en laboratoire et tenant compte de la fatigue liée à l’hydrogène. Cette méthodologie utilise un facteur de sensibilité à l’hydrogène à appliquer à la durée de vie d’un composant testé sous chargement par pression. L’effet du CO, de l’O2 et de l’H2O sur la FPH a été déterminé.

L’article KD-10 du code ASME section VIII, division 3 fournit des méthodes de calcul de durée de vie en fatigue pour le stockage de l’hydrogène. Les facteurs K1C, K1H et FCRG du matériau doivent être déterminés par l’expérience avant la simulation. Vu le nombre de paramètres affectant le matériau il est nécessaire d’utiliser un échantillon issu du même mode de production du réservoir.

Hydrogène gazeux et canalisations

D’après l’étude [1], les codes et normes existent comme la norme ASME B31-12 pour le dimensionnement des équipements pour l’hydrogène. Pour les pipelines, de nombreux essais ont été réalisés pour des pressions inférieures à 200 bars avec des volumes de données suffisants concernant la mécanique de la rupture. Il existe peu de données sur la fatigue et la rupture au-delà de 250 bars, en raison de la complexité des expériences à réaliser et de la demande moindre, étant donné que les pressions dans les pipelines sont généralement inférieures à 250 bar. Pour les réacteurs, des essais ont été réalisés jusqu’à 1050 bar en présence d’hydrogène, ces matériaux sont utilisés pour stocker l’hydrogène des stations-services.

L’étude [8] s’est intéressée à la résistance des matériaux de réservoirs de stockage de l’hydrogène tels que les aciers inoxydables, qui doit être garantie pour une éventuelle utilisation de ces matériaux comme conteneurs d’hydrogène hautement pressurisé. L’effet du chargement en hydrogène sur la nucléation et la croissance des micro-dommages dans deux aciers inoxydables austénitiques (AISI316 et AISI316L) a été étudié à l’aide d’essais de traction. Des informations sur la nucléation des endommagements, la croissance des lacunes et leur forme ont été obtenues. L’acier 316 s’est avéré plus sensible à l’hydrogène que l’acier 316L en termes de perte de ductilité. Il a été noté que la nucléation et la croissance des cavités ne sont pas affectées par l’hydrogène.

L’étude [10] s’intéresse à la fragilisation par l’hydrogène (FPH)dans les matériaux utilisés dans les pipelines (aciers au chrome molybdène et trois aciers austénitiques). L’étude a réalisé l’analyse de la FPH en comparant des éprouvettes chargées et non chargées en hydrogène à des fréquences de chargement allant de 0,0015Hz à 20Hz.

La présence d’hydrogène dans les aciers Cr-Mo montre que le taux de croissance des fissures de fatigue pour les éprouvettes chargées en hydrogène a augmenté de manière significative. Pour les aciers inoxydables austénitiques, les taux de croissance des fissures augmentent avec la présence d’hydrogène et dépendent de la fréquence des chargements cycliques.

Il a été observé que l’hydrogène piégé à une concentration de 2 à 3 ppm massique, augmente le taux de croissance de la fissure de fatigue lorsque la fréquence de chargement est réduite à 0,0015 Hz. En revanche, si l’hydrogène est à un niveau inférieur à 0,4 ppm, l’influence de la fréquence de chargement disparaît, et les taux de croissance des fissures de fatigue sont considérablement réduits.

Hydrogène gazeux et réservoir sous pression

L’étude [9] utilise la mécanique de la rupture pour évaluer la durée de vie de réservoirs de stockage d’hydrogène. Le liner du réservoir est réalisé avec un acier martensitique SA 372 Grade J classe 70 d’une épaisseur de 31,75 mm. C’est un acier martensitique trempé. La propriété caractéristique permettant d’évaluer la durée de vie du matériau est le FCGR (fatigue crack growth rate) qui est le taux de croissance des fissures du matériau. Ce dernier dépend de ≈K, du ratio de chargement R, de la fréquence de chargement et de la pression en H2. Les effets de ces variables prises seules ou combinées, sont analysées dans l’étude. L’effet de la diminution de la fréquence de chargement, sur le comportement de FCGR dans l’hydrogène gazeux est faible pour les fréquences inférieures à 1 Hz. FCGR augmente avec l’augmentation de la pression du réservoir et l’effet semble être le plus important en passant de l’air à une pression de 10 MPa d’hydrogène gazeux. Il y a une saturation à une pression de 45 MPa. Il est aussi démontré que l’autofrettage peut être utilisé efficacement pour améliorer la résistance à la fatigue des réservoirs, en particulier lorsque les pressions minimales lors des cycles d’utilisation passent sous les 55 MPa à partir d’une valeur maximale de 90 MPa.

Dans l’étude [11], des essais de cycles de pression ont été effectués sur deux types de récipients à pression en acier Cr-Mo avec des encoches usinées sur leur face interne sous des pressions d’hydrogène gazeux, entre 0,6 et 45 MPa à température ambiante. Des essais permettant de contrôler la croissance des fissures de fatigue et des essais de résistance à la rupture des échantillons d’aciers Cr-Mo des cuves ont également été réalisés dans de l’hydrogène gazeux.

Figure 1a

Figure 1b

Figure 2a

Figure 2b

Figure 3a

Figure 4a

Figure 4b

Figure 5

Figure 6

Figure 7a

Figure 7b

Figure 7c

Les aciers Cr-Mo ont montré des taux de croissance de fissures accélérés dans l’hydrogène gazeux par rapport aux taux à l’air. Ces travaux ont montré que la microstructure et la résistance à la traction des aciers Cr-Mo affectent toutes les deux la limite supérieure du taux de croissance des fissures dans l’hydrogène. La résistance à la rupture des aciers Cr-Mo dans l’hydrogène gazeux était significativement plus petite que celle dans l’air. Quatre récipients sous pression ont été testés avec de l’hydrogène. Tous les réservoirs sous pression ont connu une défaillance par fuite avant rupture (LBB).

Stockage de l’hydrogène liquide sous pression

L’hydrogène liquide est une solution envisageable pour son stockage. L’étude [2] s’intéresse à ces applications cryogéniques de l’hydrogène. Les différents matériaux proposés pour le stockage de l’hydrogène en fonction des typologies de stockage sont les suivants :

Pour les réservoirs cryogéniques, à haute pression, dans la section VIII, div 1 Part ULT du code ASME de 2015, les matériaux autorisés sont les alliages d’aluminium, les aciers inoxydables et les aciers à 9 % de nickel. Ce sont des matériaux onéreux. La comptabilité à l’hydrogène est un autre facteur important. Les aciers inoxydables de type AISI 316 et les alliages d’aluminium semblent offrir de bonnes résistances à la fragilisation par l’hydrogène.

La durée de vie est aussi importante avec une attente de 45 000 cycles pour 30 ans de fonctionnement. Les alliages d’aluminium sont fortement exclus pour cette raison. L’acier AISI 316 est retenu comme référence avec des alternatives comme les aciers au manganèse et les aciers à 9 % de nickel. Mais les données et connaissances sur ces deniers matériaux sont limitées.

La conception cryogénique pour le stockage de l’hydrogène liquide implique des conceptions de réservoirs multicouches. Un vide doit être créé entre le réservoir interne et l‘enveloppe externe.

Ajout d’hydrogène dans le gaz naturel de ville

L’étude [4] précise que des impuretés dans le gaz peuvent entraîner des conséquences vis-à-vis de la fragilisation par l’hydrogène : certaines impuretés présentes dans le gaz avec l’hydrogène peuvent inhiber la fragilisation alors que d’autres facilitent la fragilisation. Il semble ainsi que l’oxygène, et le monoxyde de carbone inhibent la fragilisation par l’hydrogène. A l’inverse, l’eau et l’H2S sont fortement promoteurs de la fragilisation.

Différents matériaux ont été testés. Il parait que d’autres matériaux seront encore testés par le CEA dans des conditions réelles d’utilisation, avec des pressions similaires aux réseaux de gaz de bâtiments. Les taux de mélange d’hydrogène sont de 0,6 % et 20 % dans le gaz naturel. Les laitons de type CW6 17N, CW6 14N, les cuivres et le zamak ont été évalués et ne sont pas trop sensibles à l’hydrogène. Pour le CW6 14N il y a un effet mais cela ne constitue pas un risque réel pour des canalisations dans la distribution de gaz. Par ordre de fragilité : aciers au carbone <aciers ferritiques <aciers austénitiques, laitons, cuivre et aluminium. Le contexte de distribution de gaz, PH2<1,03 bar est spécifique et à prendre en compte.

Pour les polymères, Le problème est plutôt lié à la perméabilité du polymère et aux fuites en lien avec le vieillissement. D’après une étude américaine qui étudie la perméabilité du polyéthylène, il peut y avoir de la perte en lien avec le taux d’hydrogène présent dans le gaz (bleu dans le graphe). Mais d’un point de vue économique, les pertes en hydrogène à faible pression ne sont pas un problème. C’est autour des fuites qu’il faut se concentrer plutôt qu’autour de la perméabilité.

De nombreuses études ou projets sont actuellement menés et viendront compléter ces données

Par exemple

Le projet PSS du Cetim : « adapter les équipements fluidiques aux contraintes de l’hydrogène ».

L’ouvrage de référence : « Mécanisme de fragilisation par l’hydrogène et guide d’études en fatigue » est disponible chez Lavoisier sous la référence 2C27.

Références

Source : dossier de veille Cetim Fragilisation par l’hydrogène

[1] Economic analysis of a high-pressure urban pipeline concept (HyLine) for delivering hydrogen to retail fueling stations Michael Peneva, Jarett Zuboyb, Chad Huntera, National

Renewable Energy Laboratory (NREL), Transportation Research Part D 77 (2019) 92–105

[2] compressor-less hydrogen refueling station using thermal compression, Gas Technology Institute, Lawrence Livermore National Laboratory, Shell, Oak

Ridge National Laboratory, ORNL/TM-2019/1121, CRADA/NFE-16-06256, février 2019

[3] Research Priority Workshop on Hydrogen Safety 26-27 September 2016 Petten, The Netherlands, JRC conference and workshop reports, HY Safe publication date 2018

[4] Thyga project , conference du 26 octobre 2020

[5] Hydrogen assisted fatigue life of Cr-Mo steel pressure vessel with coplanar cracks based on fatigue crack growth analysis, Hangzhou University, International Journal of Hydrogen

Energy, Vol.45, No.38, 20132-20141, 2020

[6] Effect of PTFE coating on enhancing hydrogen embrittlement resistance of stainless steel 304 for liquefied hydrogen storage system application, International Journal of Hydrogen

Energy Volume 45, Issue 15, 18 March 2020, Pages 9149-9161

[7] The synergistic action and interplay of hydrogen embrittlement mechanisms in steels and iron : Localized plasticity and decohesion, University of Belgrade, Engineering Fracture

Mechanics, vol 216 , 2019 , 106528

[8] Role of Hydrogen-Charging on Nucleation and Growth of Ductile Damage in Austenitic Stainless Steels, Univ de Lyon, Materials, Volume 12, Issue 9, 2019, Article number 1426

[9] Application of fracture mechanics in assessing integrity of hydrogen storage, Eng Fracture Mechanics, 2017, DOI : https://doi.org/10,1016/j.engfracmech2017,12,005

[10] Hydrogen Embrittlement Mechanism in Fatigue of Austenitic Stainless Steels, June 2008 Metallurgical and Materials Transactions A 39(6):1327-1339 DOI : 10.1007/s11661-008-

9506-5

[11] Pressure Cycle Testing of Cr–Mo Steel Pressure Vessels subjected to Gaseous Hydrogen, Journal of Pressure Vessel Technology ASME FEBRUARY 2016, Vol. 138 / 011401-1

[12] Effects of hydrogen on tensile properties and fracture surface morphologies of Type 316L stainless steel, International Journal of Hydrogen Energy, Volume 39, Issue 7, 25 February

2014, Pages 3542-3551